Våra kvalitetssäkringstjänster och processer säkerställer våra produkters tillförlitlighet och din tillfredsställelse.

1. Materialberedning

Det första steget i tillverkningen Armaxel av gjutstål är att välja rätt stål. Valet av stål är avgörande för prestandan för den slutliga gjutningen. Vanligtvis används kolstål, legerat stål eller specialstål, som har utmärkta mekaniska egenskaper och korrosionsbeständighet. Kolstål har hög hållfasthet och hårdhet, vilket är lämpligt för tillverkning av delar som behöver tåla stora belastningar; legerat stål förbättrar materialets slitstyrka, korrosionsbeständighet och seghet ytterligare genom att lägga till andra element (som krom, nickel och molybden). Valet av material baseras inte bara på kostnad, utan även på produktens användningsförhållanden, erforderliga mekaniska egenskaper och miljökrav.

Efter att materialet har förberetts smälts det vanligtvis. Smältning är en mycket kritisk process. Stålet måste värmas till sin smältpunkt (vanligtvis mellan 1370°C och 1530°C) tills det är helt smält. För att säkerställa att stålets prestanda är optimal måste den kemiska sammansättningen justeras under smältningsprocessen. Genom att lägga till specifika legeringselement kan stålets hållbarhet, korrosionsbeständighet och hög temperaturbeständighet förbättras. Dessa förbehandlingar påverkar direkt kvaliteten på slutprodukten och säkerställer att den efterföljande gjutprocessen kan fortgå smidigt.

2. Formdesign och tillverkning

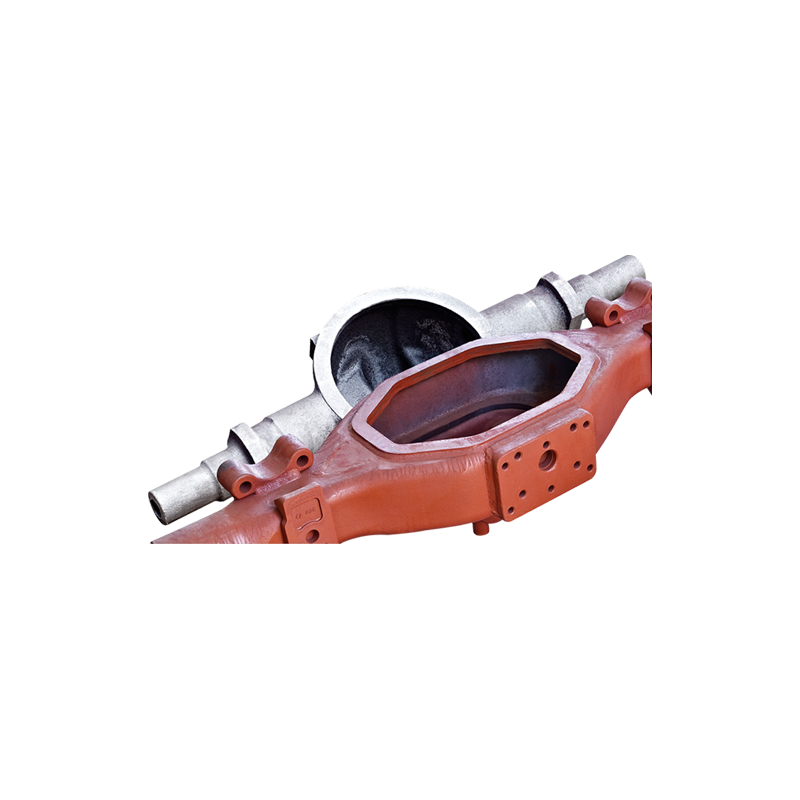

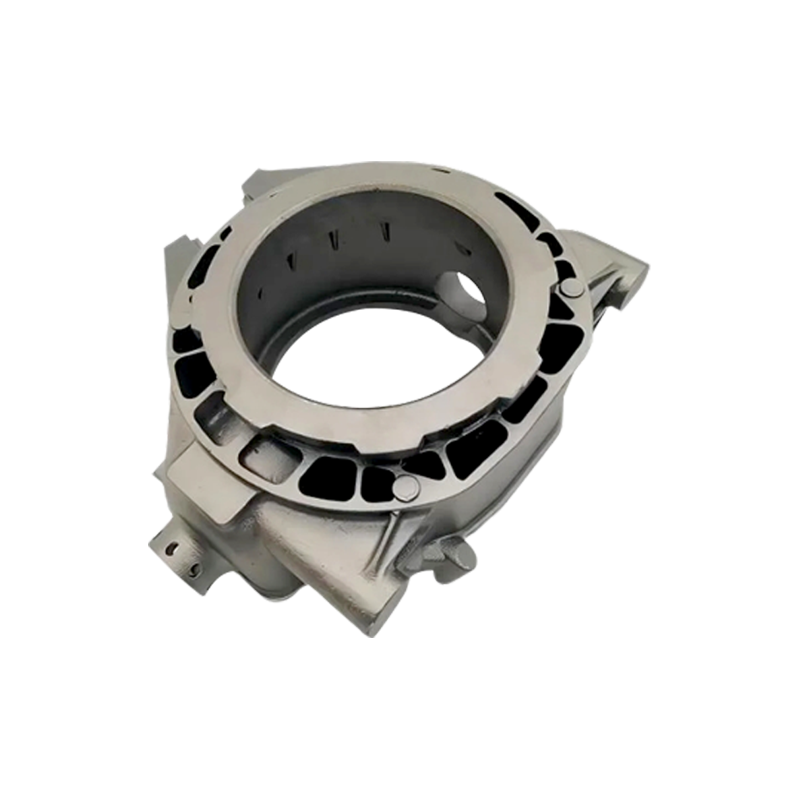

Formdesign är ett mycket kritiskt steg i tillverkningen av Casting Steel Arm Shaft. Formens kvalitet och design avgör direkt den slutliga formen och prestandan för gjutningen. Formar brukar delas in i engångssandformar och återanvändbara metallformar. Sandgjutning används vanligtvis för att göra gjutgods med komplexa former eller stora storlekar, medan metallgjutning lämpar sig för att producera relativt enkla detaljer med höga precisionskrav.

Vid utformningen av formen måste faktorer såsom krympningshastigheten, kylningshastigheten och materialets flytbarhet för gjutgodset beaktas för att säkerställa att gjutgodset inte kommer att ha defekter såsom sprickor och porer under kylningsprocessen. Samtidigt bör formens storleksdesign fullt ut överväga stålets volymförändring under kylning för att undvika onödig stress. Vanligtvis använder designers datorstödd design (CAD) programvara för att noggrant designa formen och förutsäga potentiella problem genom att simulera gjutningsprocessen. I slutändan måste den producerade formen inte bara uppfylla storlekskraven, utan också ha tillräcklig styrka och hög temperaturbeständighet för att klara infusionsprocessen av smält stål.

3. Smältning och hällning

Smältning är ett kritiskt steg i tillverkningsprocessen av Casting Steel Arm Shaft, som bestämmer den kemiska sammansättningen och materialegenskaperna för den slutliga gjutningen. I denna process värms stålet till ett fullständigt smält tillstånd, vanligtvis vid en temperatur mellan 1370°C och 1530°C. Under smältning behöver stålets temperatur och sammansättning ständigt övervakas för att säkerställa att kvaliteten på det flytande stålet uppfyller de förväntade kraven. För högpresterande gjutgods utförs vanligtvis raffineringsbehandling för att avlägsna föroreningar i stålet och förbättra materialets renhet.

Efter att stålet är helt smält hälls det i formen. Hällningsprocessen kräver särskild omsorg, och hällhastigheten, trycket och temperaturen måste kontrolleras strikt för att undvika bubblor eller andra defekter i det flytande stålet under gjutningsprocessen. Moderna gjuterier använder ofta automatiserad utrustning för att slutföra denna process för att säkerställa noggrannhet och konsekvens. Efter gjutning börjar det flytande stålet svalna och stelna, vilket gradvis formar formen på gjutgodset. Denna process kräver att operatören har lång erfarenhet för att säkerställa att inga porer, sprickor eller andra gjutdefekter genereras under gjutning och kylning.

4. Kylning och stelning

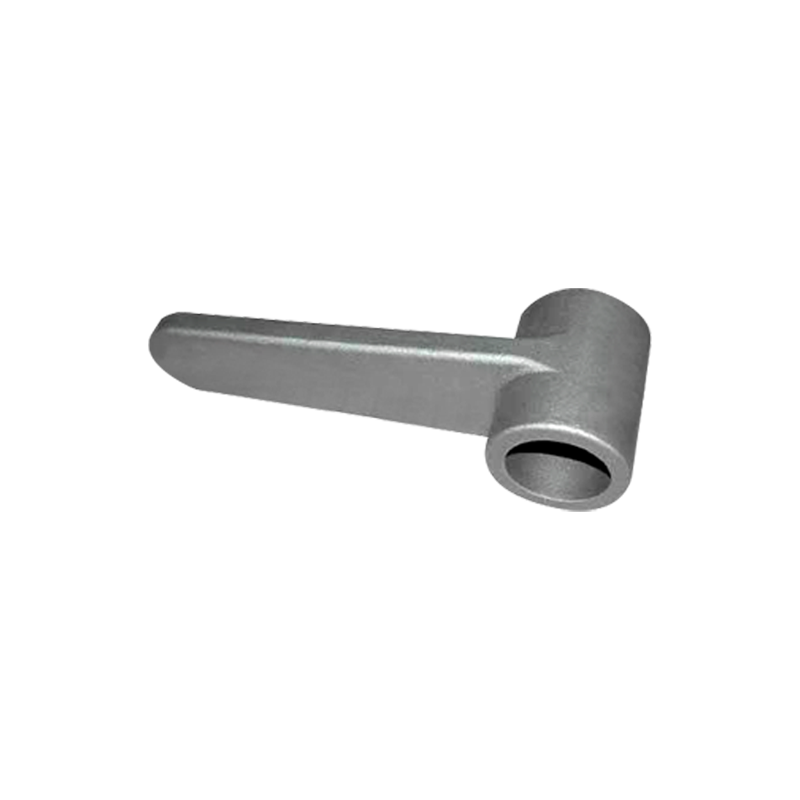

Efter att det flytande stålet har injicerats i formen är kylningsprocessen nyckellänken i bildandet av gjutgodset. Under kylningsprocessen stelnar stålet gradvis från flytande tillstånd för att bilda den slutliga formen på Casting Steel Arm Shaft. Hastigheten och metoden för kylning påverkar direkt gjutgodsets inre struktur, kornstorlek och mekaniska egenskaper. För snabb nedkylning kan orsaka större spänningar inuti gjutgodset och till och med orsaka sprickor; medan för långsam kylning kan orsaka korntillväxt och minska materialets seghet. Gjuterier utformar vanligtvis lämpliga kylmetoder och tider efter storlek, tjocklek och material på olika gjutgods.

Under kylningsprocessen kommer gjutgodset naturligt att krympa, så detta måste beaktas vid utformningen av formen. Modern gjutningsteknik använder datorsimuleringsteknik för att noggrant kontrollera kylningsprocessen för att säkerställa att gjutningens storlek och form uppfyller designkraven. Efter kylning avlägsnas gjutgodset från formen. Vid denna tidpunkt har gjutstålsarmsaxeln i princip bildats, men det kan fortfarande finnas kvarvarande sand, gjutöppningar eller överflödiga grader på ytan, vilket kräver ytterligare bearbetning.

5. Avformning och förbehandling

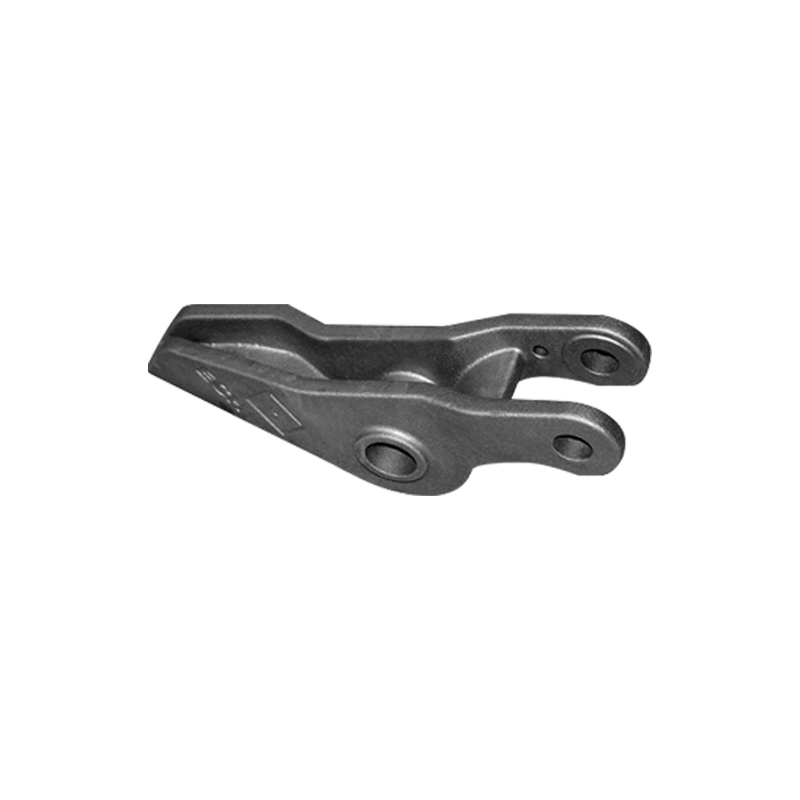

Efter att Casting Steel Arm Shaft har kylts och stelnat måste den tas ur formen. Avformning är processen att ta bort det färdiga gjutgodset från formen, antingen mekaniskt eller manuellt. Avformningsmetoder varierar beroende på typ av mögel. Vid sandgjutning förstörs formen vid urtagning av formen, så en ny form krävs för varje gjutning. För gjutning av metallform kan formen återanvändas, men det är fortfarande nödvändigt att se till att ytan på gjutgodset inte skadas under urtagningen.

Efter urformningen har ytan på gjutgodset vanligtvis en hällpip, överflödiga metallgrader och rester av sandmögel. För att uppnå en högre grad av precision och ytfinish av gjutgodset krävs förrengöring och bearbetning. Vanliga metoder inkluderar att använda mekaniska verktyg för att ta bort blixt och grader, eller att använda sandblästring för att rengöra ytsanden. Syftet med preliminär bearbetning är att säkerställa att gjutgodsets utseende uppfyller kraven och lägga grunden för efterföljande precisionsbearbetning och behandling.

Språk

Språk

FT GJUTNING

FT GJUTNING