Våra kvalitetssäkringstjänster och processer säkerställer våra produkters tillförlitlighet och din tillfredsställelse.

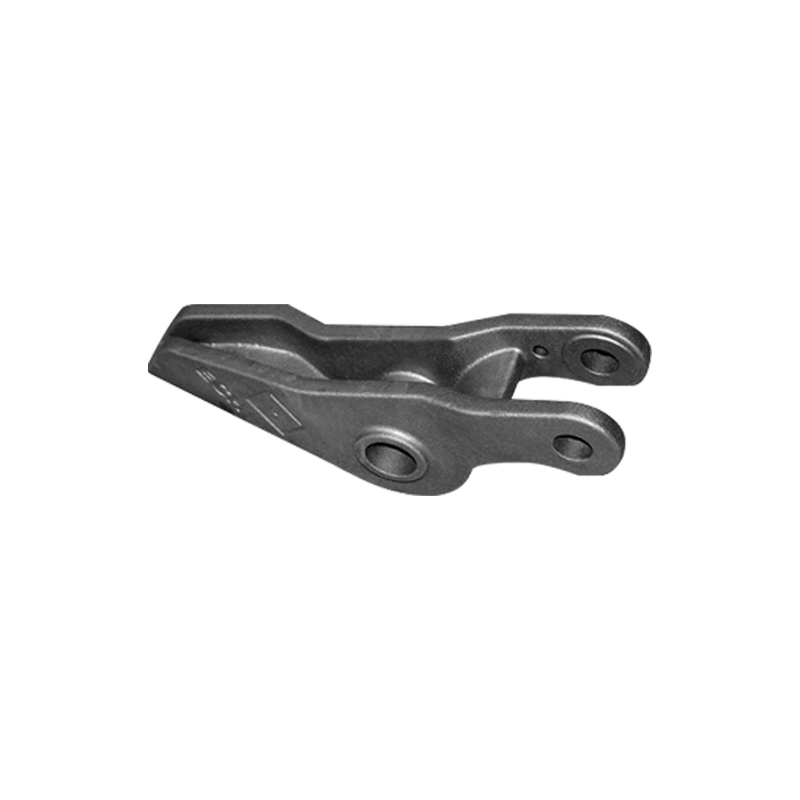

1. Designoptimering

Impellerbalanseringen börjar vid designstadiet. I detta skede designar ingenjörer noggrant pumphjulets geometri för att säkerställa att vikten av bladen och navet fördelas jämnt. Symmetri i designen är nyckeln eftersom alla obalanser kan orsaka vibrationer, överdrivet slitage och till och med minskad effektivitet när pumphjulet roterar med höga hastigheter. För att undvika dessa problem används ofta datorstödda designverktyg (CAD) och mjukvara för beräkningsvätskedynamik (CFD) för att simulera pumphjulets flödesegenskaper för att identifiera möjliga balanseringsproblem i förväg.

Designoptimering fokuserar inte bara på bladens tjocklek och vinkel, utan säkerställer också att den övergripande storleken och strukturen hos Gjut höghastighetsimpeller klarar centrifugalkrafterna vid höga hastigheter. Simuleringsverktyg kan också förutsäga pumphjulets beteende när det utsätts för krafter, vilket gör att ingenjörer kan optimera konstruktionen före produktion och minska förekomsten av balanseringsproblem. Dessutom kommer materialfördelningen, spänningskoncentrationspunkterna, aerodynamiska egenskaper etc. hos pumphjulet att påverka balansen, så alla dessa faktorer måste beaktas i designprocessen.

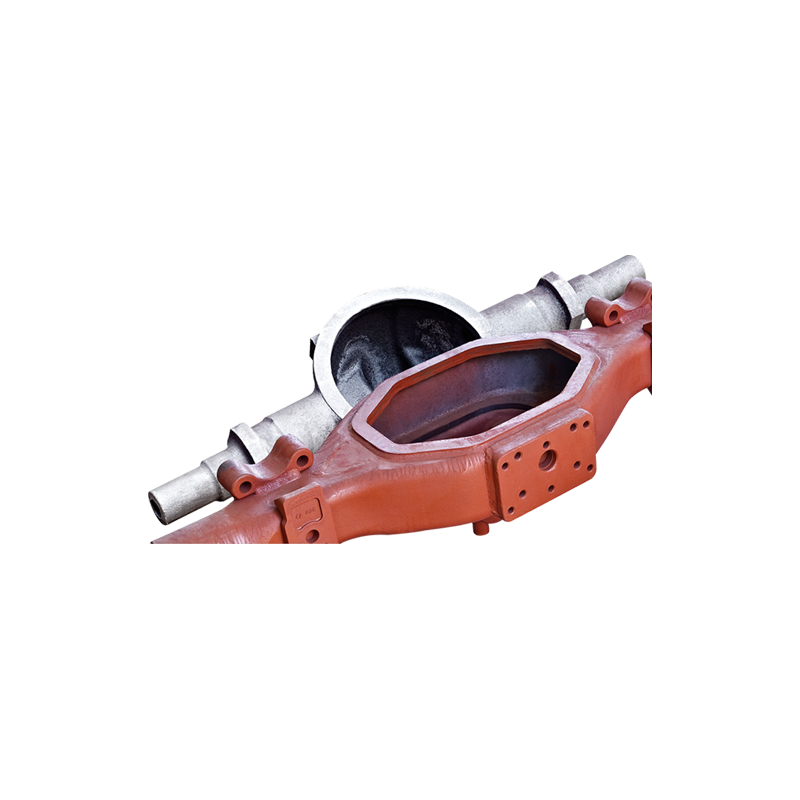

2. Precisionsgjutningsprocess

Efter att designen är klar blir gjutningsprocessen en nyckellänk för att säkerställa balans. Vanligtvis är pumphjulet tillverkat av höghållfasta legeringar eller stål, som måste fördelas jämnt under gjutningsprocessen. Eventuell inkonsekvens i materialflöde eller kylningshastighet kan leda till ojämn krympning eller densitetsförändringar, vilket kan orsaka obalans. För att undvika detta inkluderar vanliga gjuttekniker precisionsgjutning (som investeringsgjutning) eller sandgjutning, som strikt kontrollerar temperatur och materialflöde.

Under gjutningen måste formen utformas så att materialet kan svalna jämnt. Kylkanalerna och termiska kontrollåtgärder i formen kommer att optimeras för att säkerställa konsekventa kylningshastigheter på ytan och insidan av gjutgodset. Konsistensen av kylningshastigheten är kritisk eftersom ojämn kylning kan orsaka att spänningskoncentrationspunkter bildas inuti materialet, vilket i sin tur påverkar pumphjulets totala balans.

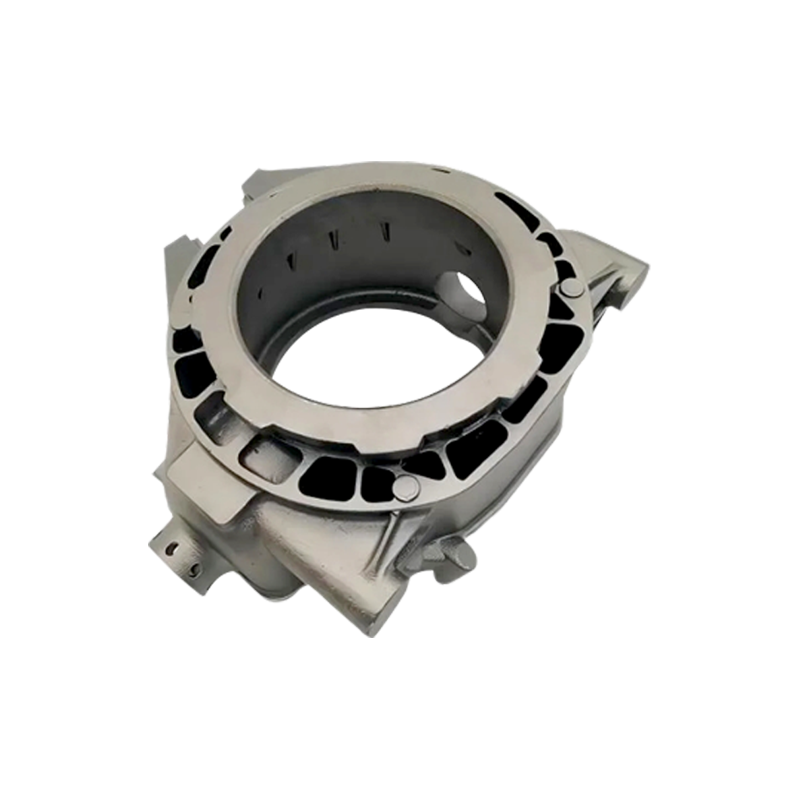

3. Efterföljande bearbetning

Efter gjutning måste pumphjulet bearbetas för att ytterligare säkerställa noggrannheten i dess form och konsistens av kvalitet. Vid denna tidpunkt används vanligtvis CNC-maskiner för bearbetning för att ta bort överflödigt material och säkerställa att pumphjulets storlek och form uppfyller designkraven. Bearbetningssteget är kritiskt eftersom även små geometriska avvikelser kan göra att pumphjulet tappar balansen när det roterar med höga hastigheter.

Under denna process bearbetas varje komponent i pumphjulet noggrant, inklusive trimningen av bladen och den exakta slipningen av navet. Detta är inte bara för estetik, utan också för att säkerställa en konsekvent massfördelning av pumphjulet och förhindra balanseringsproblem orsakade av ojämnheter under gjutning eller kylning. Målet med bearbetningssteget är att få varje del av pumphjulet till önskad vikt och form för att undvika snedvikt eller strukturell asymmetri.

4. Dynamiskt balanseringstest

Efter bearbetning måste pumphjulet balanseras dynamiskt för att upptäcka och korrigera eventuell kvarvarande obalans. Dynamisk balansering görs genom att rotera pumphjulet med hög hastighet och använda en dedikerad balanseringsanordning för att detektera dess vibrationer. Vibrationer orsakas vanligtvis av ojämn massfördelning, och balanseringsanordningen kan exakt lokalisera det obalanserade området.

Under testet, om en obalans upptäcks, kan teknikern göra justeringar genom att ta bort material på den tyngre sidan av pumphjulet eller lägga till balanserande vikter på den lättare sidan. Detta steg är väsentligt för att säkerställa att pumphjulet går smidigt vid höga hastigheter, särskilt i industriell utrustning som behöver köras under lång tid. Att minska vibrationerna förlänger inte bara pumphjulets livslängd, utan förbättrar också utrustningens effektivitet och minskar energiförlusten på grund av vibrationer.

5. Icke-förstörande testning (NDT)

Icke-förstörande testtekniker (som röntgentestning eller ultraljudstestning) är också viktiga medel för att säkerställa balans under produktionen. Dessa inspektionsmetoder kan identifiera inre defekter i materialet, såsom porer, sprickor eller andra problem som kan orsaka ojämn massfördelning, utan att förstöra pumphjulet. Eftersom dessa inre defekter ofta är osynliga för blotta ögat kan de orsaka allvarliga balanseringsproblem när pumphjulet roterar med höga hastigheter om de inte behandlas i tid.

Genom oförstörande testning kan potentiella problem upptäckas i ett tidigt skede efter gjutning och åtgärdas innan problemet blir allvarligt. Dessa teknologier hjälper tillverkare att säkerställa att varje impeller är strukturellt sund och har en jämn fördelning av material, vilket minskar förekomsten av balanseringsproblem. Detta förbättrar inte bara produktens kvalitet, utan minskar också kostnaderna för efterföljande reparationer och byten.

Språk

Språk

FT GJUTNING

FT GJUTNING