Våra kvalitetssäkringstjänster och processer säkerställer våra produkters tillförlitlighet och din tillfredsställelse.

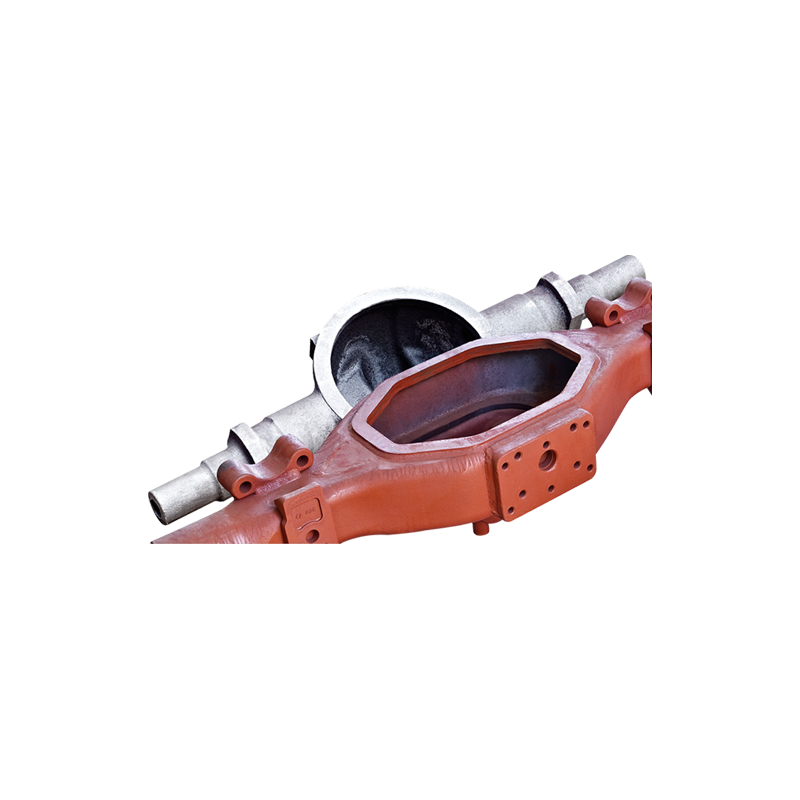

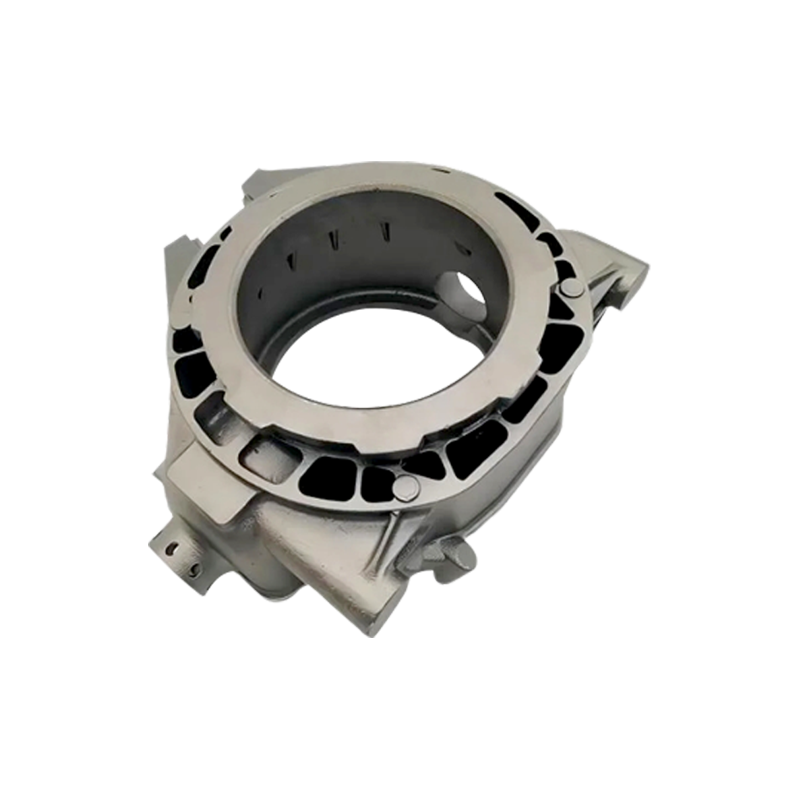

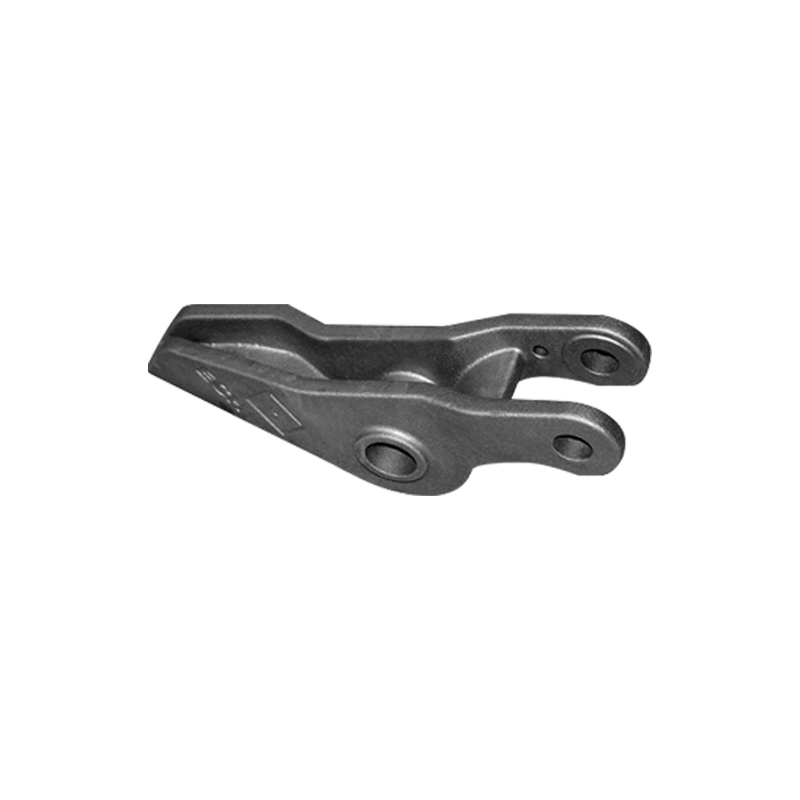

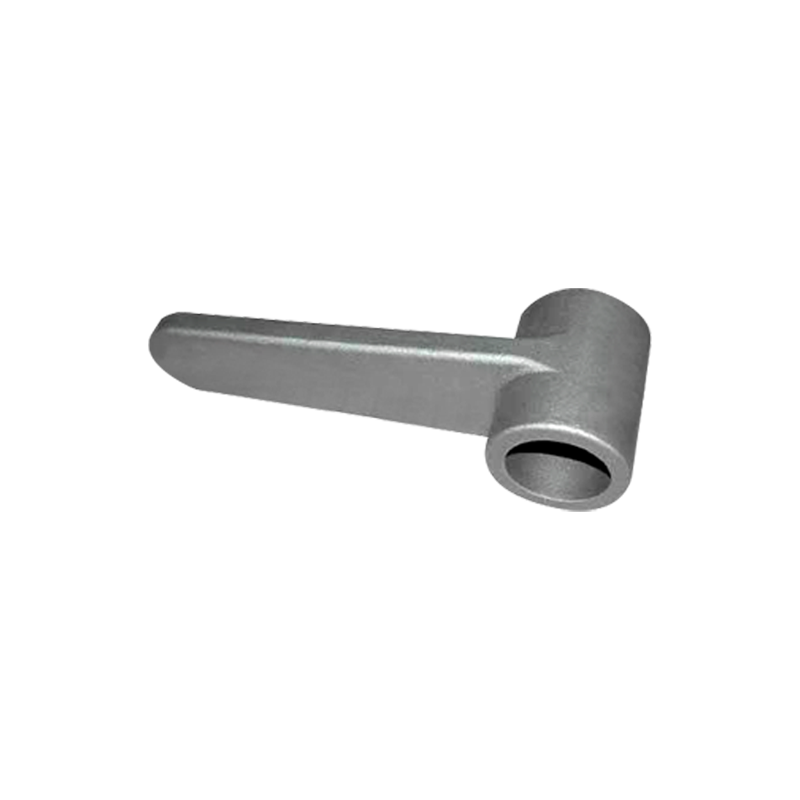

Sandgjutning är en mycket använd metallgjutningsteknik som har funnits i tusentals år. Det är fortfarande en nyckelmetod i modern tillverkning på grund av dess kostnadseffektivitet, mångsidighet och förmåga att producera komplexa delar. I sandgjutningsprocessen hälls smält metall i en form gjord av sand för att bilda ett fast föremål när det svalnar och stelnar. Denna process används inom olika industrier, inklusive fordon, flyg, konstruktion och maskiner.

1. Mönsterskapande: Grunden för sandgjutning

Mönstret är en exakt kopia av slutprodukten men vanligtvis något större för att ta hänsyn till metallkrympning under kylningsprocessen. Traditionellt gjordes mönster av material som vax, trä eller metall. Men i modern sandgjutning har 3D-utskrift blivit en vanlig teknik för att skapa mönster, särskilt för intrikata mönster. Möjligheten att använda 3D-utskrift minskar tiden och kostnaderna förknippade med traditionella metoder.

Mönstret skapas utifrån designspecifikationerna för den sista delen. En hög grad av noggrannhet krävs för att säkerställa att den gjutna produkten har rätt dimensioner och egenskaper. Mönster kan också göras i flera delar om delen är komplex, med varje sektion av formen monterad för att bilda den slutliga formen.

2. Formförberedelse: Skapa utrymmet för rollerna

När mönstret är förberett placeras det i en låda eller kolv, och formtillverkningsprocessen börjar. Formen i sig skapas av en blandning av sand och ett bindemedel, vanligtvis lera, och ibland vatten eller kemikalier, som hjälper till att hålla ihop sandpartiklarna. Denna sandblandning komprimeras runt mönstret för att bilda en solid formhålighet.

2.1 Typer av sand som används

Den typ av sand som används i gjutningsprocessen är avgörande, eftersom det påverkar kvaliteten på gjutningen. Kiselsand är det mest använda materialet i sandgjutning på grund av dess tillgänglighet, kostnadseffektivitet och värmebeständighet. Det finns dock olika andra typer av sand som används beroende på gjutningskraven, såsom olivinsand och zirkonsand, som ger bättre värmebeständighet och kan användas för mer specifika applikationer.

2.2 Komprimera sanden

Sandblandningen komprimeras runt mönstret antingen manuellt eller genom mekaniska metoder. Vid packning av sanden måste man se till att det inte finns några luckor eller luftfickor, eftersom dessa kan leda till defekter i den gjutna delen. Om formen inte komprimeras ordentligt kan det göra att den smälta metallen flyter ojämnt, vilket kan resultera i porositet eller svaga områden i den slutliga gjutningen.

3. Smältning och hällning: Processens hjärta

Efter att formen har skapats är nästa steg att smälta metallen som ska hällas i formen. Metallen värms vanligtvis upp i en ugn till dess smälta tillstånd. Vanliga metaller som används vid sandgjutning inkluderar aluminium, brons, stål och järn.

3.1 Ugnar och utrustning

Det finns olika typer av ugnar som används för att smälta metallen, beroende på den specifika metallen och storleken på gjutgodset. Elektriska induktionsugnar används vanligtvis för icke-järnhaltiga metaller som aluminium, medan olje- eller gaseldade ugnar vanligtvis används för järnhaltiga metaller som stål och gjutjärn.

Metallen smälts till en specifik temperatur, beroende på dess typ. Till exempel smälts aluminium vanligtvis vid cirka 660°C (1220°F), medan stål kräver temperaturer över 1370°C (2500°F). Den smälta metallen hälls sedan i formen genom en hällkopp och i kanaler som kallas grindar och löpare. Dessa kanaler leder den smälta metallen in i kaviteten där mönstret togs bort.

3.2 Hällningsprocess

Att hälla metallen korrekt är avgörande för att undvika defekter. Metallen måste hällas i rätt temperatur och med kontrollerad hastighet för att förhindra turbulens, vilket kan skapa luftfickor eller göra att metallen stelnar i förtid.

4. Kylning och stelning: från flytande till fast

När den smälta metallen fyller håligheten får den svalna och stelna. Kylningstiden varierar beroende på gjutgodsets storlek och material. När metallen svalnar drar den ihop sig något. För att tillgodose detta görs mönstret något större än den önskade slutdelen, och hänsyn tas till designen för att förhindra att gjutgodset spricker eller deformeras.

Kylning och stelning är avgörande steg. Om metallen svalnar för snabbt kan det orsaka sprickor eller svaga punkter i gjutgodset. Om den svalnar för långsamt kan metallen bilda oönskade kristallisationsmönster eller inneslutningar. Att hantera kylningshastigheten är avgörande för att producera gjutgods av hög kvalitet.

4.1 Kontroll av kylhastighet

Kylning styrs ibland genom att använda speciella kyltekniker, som att lägga till kylningar (metallbitar placerade strategiskt i formen för att absorbera värme och kontrollera kylningshastigheten). I modern sandgjutning används simuleringar ofta för att förutsäga hur den smälta metallen kommer att bete sig när den svalnar och stelnar, vilket möjliggör bättre kontroll över processen.

5. Efterbehandling: Förfina gjutningen

När metallen har svalnat och stelnat bryts formen isär för att avslöja rågjutgodset. Gjutningen kräver vanligtvis ytterligare steg för att förädla den till en färdig produkt. Dessa steg kan inkludera:

5.1 Rengöring och borttagning av sand

Det första steget är att ta bort eventuell överbliven sand från ytan av gjutgodset. Detta kan göras genom olika metoder, såsom sandblästring, vibrerande ytbehandling eller vattenstrålar. Rengöringsprocessen tar bort allt formmaterial som kan ha fastnat på ytan av gjutgodset under avkylningsfasen.

5.2 Maskinbearbetning

Bearbetning används för att avlägsna överskottsmaterial och för att uppnå detaljens slutliga dimensioner och ytfinish. Fräsnings-, svarv- och slipprocesser används vanligtvis vid sandgjutning för att ge de erforderliga toleranserna och ytkvaliteten.

5.3 Värmebehandling

Vissa gjutgods kan kräva värmebehandling för att förbättra sina mekaniska egenskaper, såsom hållfasthet och hårdhet. Detta kan involvera processer som glödgning, härdning eller härdning, beroende på materialet och de önskade egenskaperna hos den slutliga delen.

Fördelar med sandgjutning

Sandgjutning har flera betydande fördelar, vilket gör det till det föredragna valet för många tillverkningsapplikationer:

| Fördel | Förklaring |

|---|---|

| Kostnadseffektivitet | Sandgjutning is inexpensive compared to other casting methods. The materials, such as sand and clay, are low-cost, and the process is highly adaptable for both small and large quantities of parts. |

| Mångsidighet | Den kan användas för att gjuta ett brett utbud av metaller och legeringar, inklusive aluminium, brons, stål och järn. Detta gör den tillämpbar i många branscher, från bilindustrin till flygindustrin. |

| Komplexitet | Sandgjutning can create parts with complex geometries, such as intricate internal passages, which would be difficult to produce with other methods. |

| Låg kostnad prototyper | Sandgjutning is ideal for prototyping and low-volume production runs because the molds can be made quickly and at a lower cost compared to other methods like investment casting. |

| Storleksintervall | Den kan användas för att gjuta delar av olika storlekar, från små komponenter till stora industridelar, vilket ger flexibilitet i produktionen. |

Språk

Språk

FT GJUTNING

FT GJUTNING