Våra kvalitetssäkringstjänster och processer säkerställer våra produkters tillförlitlighet och din tillfredsställelse.

1. Förbättrad hållbarhet och styrka

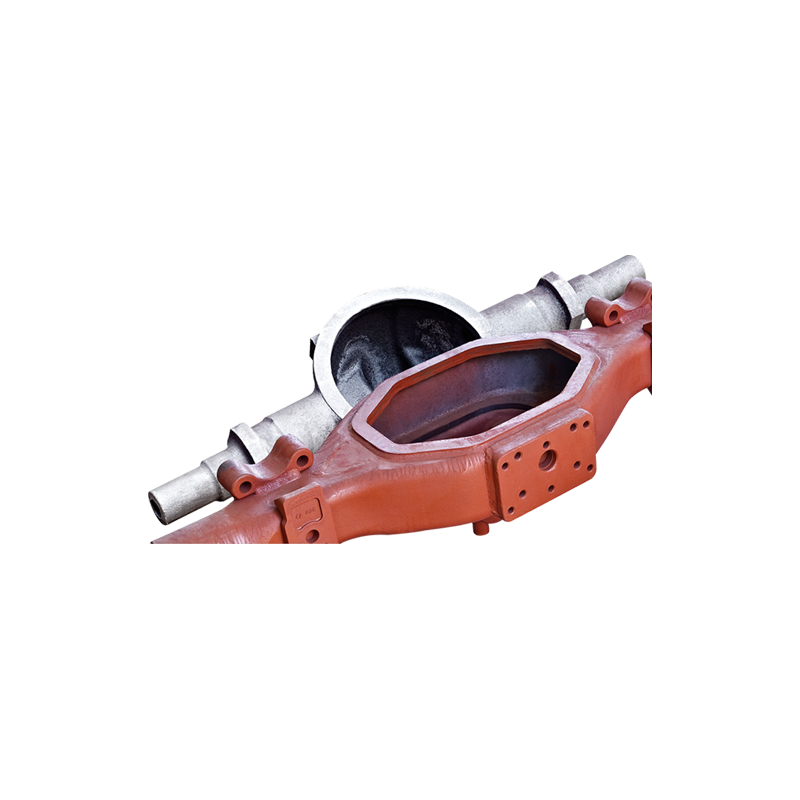

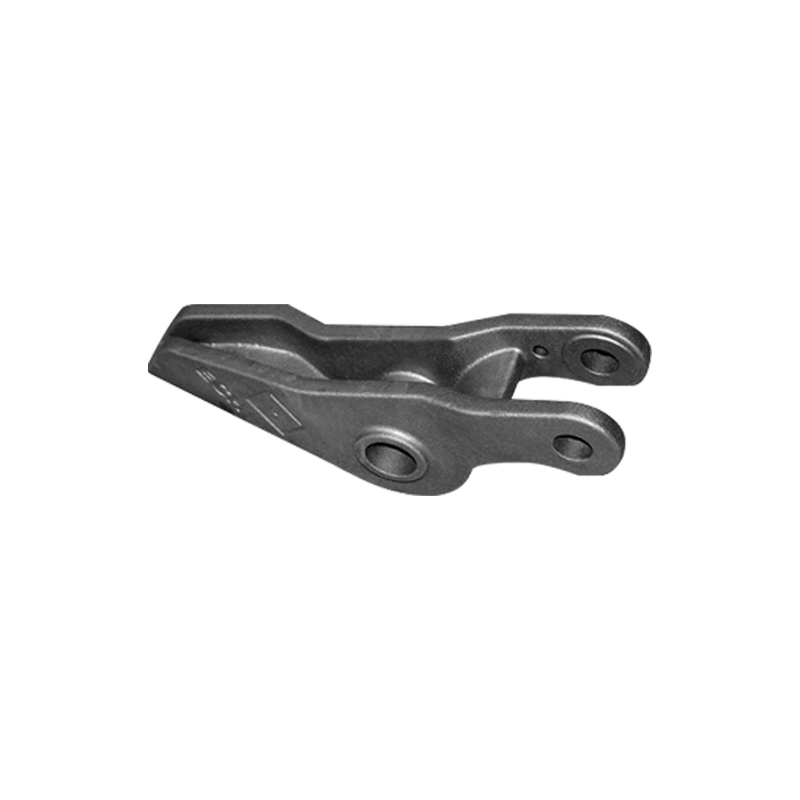

Tåggjutning av ståldelar är en av de mest effektiva metoderna för att tillverka delar som kräver både hög hållfasthet och långvarig hållbarhet. Vid tågtillverkning måste komponenter som hjul, axlar, bromssystem och chassier utstå enorma påfrestningar och slitage. Tåg fungerar under förhållanden med hög hastighet, frekventa inbromsningar och tunga belastningar, som utövar avsevärda krafter på olika delar. Stålgjutning ger den nödvändiga segheten för att motstå dessa extrema förhållanden. Till skillnad från andra material kan gjutstål utformas med egenskaper som är skräddarsydda för att motstå upprepade stötar, vibrationer och kraftiga stötkrafter. Den inneboende hållfastheten hos gjutstål gör att komponenter är mindre benägna att gå sönder under påkänning, vilket direkt bidrar till tågets säkerhet och driftsäkerhet. Denna hållbarhet hjälper till att minska frekvensen av underhåll eller byte av komponenter, vilket kan vara kostsamt och tidskrävande för operatörerna.

2. Kostnadseffektivitet i storskalig produktion

Gjutstål är en mycket kostnadseffektiv tillverkningsmetod, särskilt för att producera stora volymer komponenter som krävs inom tågindustrin. Processen gör det möjligt för tillverkare att producera delar i stora partier, vilket minskar produktionskostnaderna per enhet. Stålgjutning innebär att hälla smält metall i formar, som kan utformas för att rymma komplexa former. Detta eliminerar behovet av ytterligare tillverkningssteg som bearbetning, vilket kan vara mer arbetsintensivt och kostsamt. När formen väl är gjord kan den användas upprepade gånger, vilket gör processen idealisk för massproduktion. För tillverkare är detta en väsentlig fördel, eftersom järnvägsindustrin efterfrågar ett stort antal standardiserade komponenter, såsom hjul, bromsar och upphängningsdelar. Denna effektivitet i massproduktion leder till lägre totala kostnader för tillverkarna, vilket i sin tur kan minska kostnaderna för kunder, inklusive tågoperatörer och underhållsföretag.

3. Designflexibilitet och komplexitet

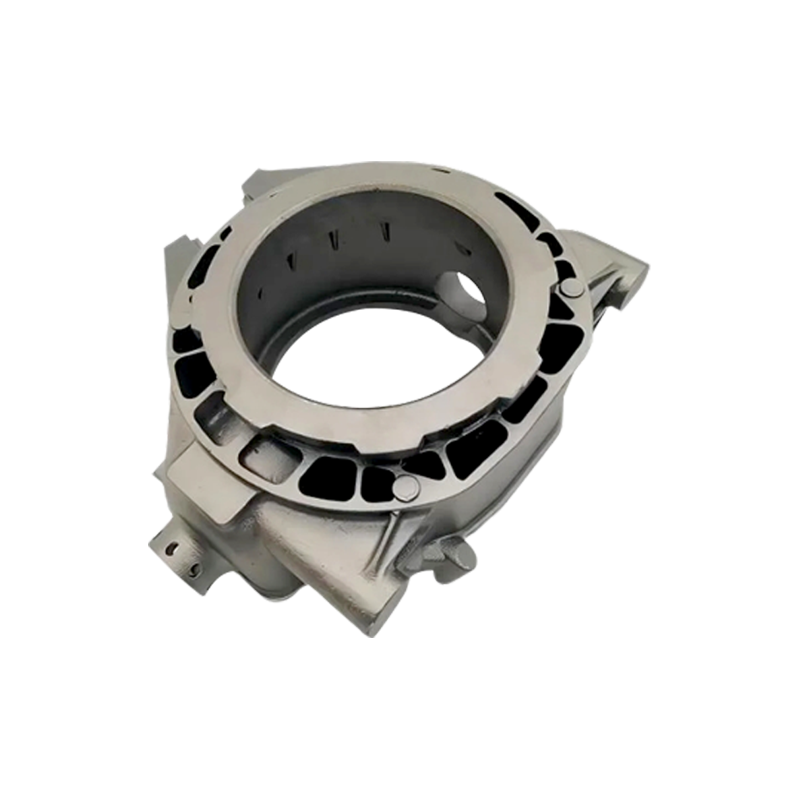

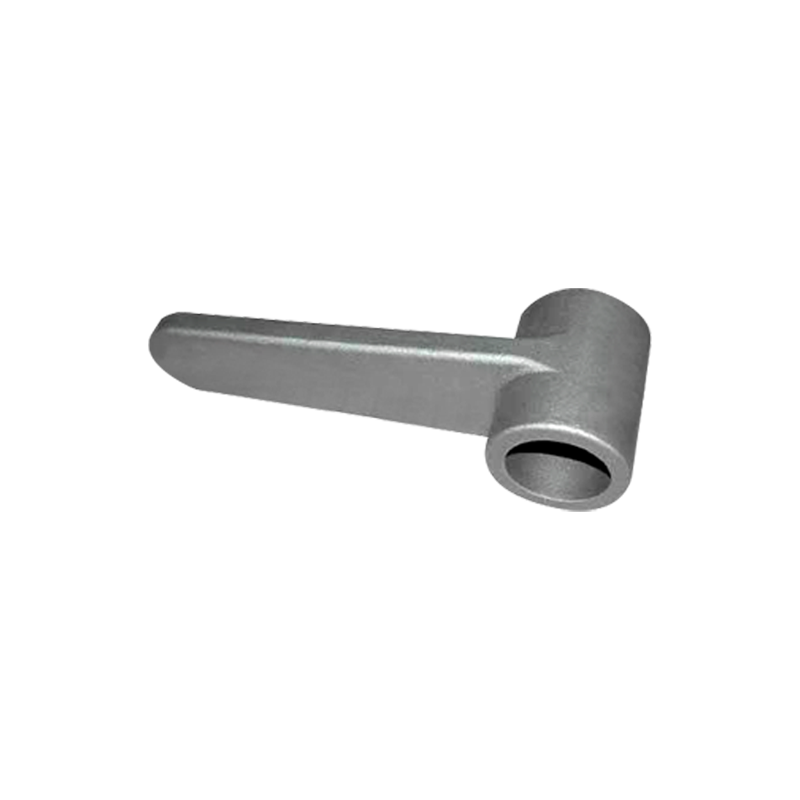

En av de viktigaste fördelarna med att använda gjutning för ståldelar i tågtillverkning är förmågan att skapa mycket intrikata och skräddarsydda konstruktioner. Tågkomponenter krävs ofta för att vara exakta i formen, med komplexa geometrier som fyller specifika funktioner. Till exempel kräver komponenter som hjul och axlar exakta dimensioner och viktfördelning för att säkerställa att hela tågsystemet fungerar korrekt. Stålgjutning gör att tillverkare kan skapa dessa komplexa former utan att kompromissa med styrkan. Med förmågan att producera delar med invecklade interna egenskaper ger gjutning tillverkarna flexibiliteten att designa komponenter som annars skulle vara omöjliga att tillverka med traditionella metoder som smide eller bearbetning. Denna flexibilitet möjliggör också integration av funktioner som ihåliga kammare eller optimerad viktfördelning inom komponenter, vilket kan förbättra prestandan och minska onödig bulk. Gjutningens mångsidighet säkerställer att delarna uppfyller de specifika behoven hos moderna tåg, oavsett om det gäller höghastighetståg eller tunga godstjänster.

4. Förbättrad viktfördelning och prestanda

Förmågan att optimera viktfördelningen i tågkomponenter är avgörande för att maximera prestanda och bränsleeffektivitet. Stålgjutning möjliggör en exakt design av delar med en jämn viktfördelning, vilket direkt påverkar tågets förmåga att hantera både accelerations- och bromskrafter. Till exempel kan gjutning av ståldelar som tåghjul och axlar göras på ett sätt som säkerställer en balanserad viktfördelning över komponenterna. Detta är viktigt för att bibehålla stabiliteten, minska slitaget på banden och säkerställa smidig drift. Korrekt balanserade komponenter förbättrar bränsleeffektiviteten genom att minska motståndet och energiförbrukningen, vilket bidrar till kostnadsbesparingar för operatörerna. Viktfördelning spelar en avgörande roll för att förhindra överdrivet slitage på vissa komponenter, vilket kan leda till högre underhållskostnader. Gjutna ståldelar är lätta men ändå otroligt starka, vilket minskar tågets totala vikt, vilket bidrar till bättre bränsleekonomi och lägre utsläpp.

5. Korrosionsbeständighet

Tåg kör ofta i miljöer som utsätter komponenter för olika faktorer, såsom regn, snö och till och med frätande ämnen som salt på kust- eller vintervägar. Stålgjutning ger möjlighet att tillverka delar med förbättrad motståndskraft mot korrosion. Till exempel används gjutgods av rostfritt stål ofta för kritiska tågkomponenter som hjul, axlar och underrede på grund av deras motståndskraft mot rost och nedbrytning över tid. Denna korrosionsbeständighet är avgörande för att säkerställa att delar bibehåller sin integritet och prestanda under hela livscykeln, även under utmanande förhållanden. Dessutom tillåter stålgjutning tillverkare att lägga till korrosionsbeständiga legeringar till materialsammansättningen, vilket ytterligare förbättrar delarnas livslängd. Detta minskar frekvensen av byten och underhåll, vilket kan vara dyrt och störande för tågdriften. Genom att investera i stålgjutning med inbyggd korrosionsbeständighet kan tillverkare säkerställa att tågdelar förblir funktionella och pålitliga mycket längre, även i tuffa klimat.

6. Hög produktionseffektivitet och reducerad ledtid

En av de betydande fördelarna med att använda stålgjutning vid tågtillverkning är förmågan att producera detaljer snabbt och effektivt. Gjutprocessen är mycket automatiserad och kan producera stora mängder komponenter på kort tid, vilket är idealiskt för järnvägsindustrins behov av storproduktion. När formen väl är designad och skapad blir processen att tillverka delar relativt snabb och okomplicerad. Denna snabba produktionsprocess minskar ledtiderna och säkerställer att tågtillverkare kan hålla snäva deadlines. I en bransch där tiden ofta är avgörande – vare sig det gäller att producera nya tåg eller reparera befintliga – erbjuder gjutning av stål en konkurrensfördel när det gäller att klara produktionsscheman. Möjligheten att producera komplexa delar i stora partier med minimal ytterligare bearbetning säkerställer att stålgjutning förblir en tidseffektiv tillverkningsmetod, särskilt jämfört med andra tekniker som smide eller bearbetning, som kan vara mer arbetskrävande.

7. Viktminskning och bränsleeffektivitet

Att minska vikten på ett tåg är en viktig faktor för att förbättra dess totala bränsleeffektivitet. Stålgjutning gör det möjligt för tillverkare att skapa starka och lätta komponenter som hjälper till att minska tågets totala vikt. Genom att använda avancerade legeringar och gjuttekniker kan tillverkare producera delar som hjul, axlar och bromssystem som är både starka och lätta, utan att ge avkall på hållbarhet eller prestanda. Lättare tåg förbrukar mindre energi för att förflytta sig, vilket resulterar i minskade bränslekostnader och förbättrad drifteffektivitet. Viktbesparingarna sträcker sig även till minskat slitage på spåren, vilket hjälper till att minimera underhållskostnaderna för järnvägsoperatörerna. Lättare tåg bidrar till att minska koldioxidutsläppen och bidrar till att möta allt strängare miljökrav. I samband med moderna transportsystem, som lägger större vikt vid hållbarhet, är möjligheten att skapa lättare och mer bränsleeffektiva tåg genom stålgjutning en betydande fördel.

8. Bättre vibrationsabsorption

Tåg utsätts för konstanta vibrationer från spår-, rörelse- och bromssystem, vilket kan påverka passagerarnas komfort, liksom tågkomponenternas prestanda och livslängd. Stålgjutning kan användas för att tillverka delar som absorberar och dämpar vibrationer, vilket bidrar till smidigare tågdrift. Till exempel kan tåghjul och fjädringssystem utformas med hjälp av gjuttekniker för att förbättra deras förmåga att absorbera stötar och vibrationer, vilket säkerställer att passagerarna får en bekvämare åktur. Komponenter som effektivt dämpar vibrationer upplever mindre slitage, vilket förlänger deras livslängd och minskar underhållsbehovet. Vibrationsdämpning är särskilt kritisk i höghastighetstågssystem, där eventuella överdrivna vibrationer kan ha betydande effekter på både färdens komfort och tågets strukturella integritet.

Språk

Språk

FT GJUTNING

FT GJUTNING