Våra kvalitetssäkringstjänster och processer säkerställer våra produkters tillförlitlighet och din tillfredsställelse.

1. Överlägsna materialegenskaper

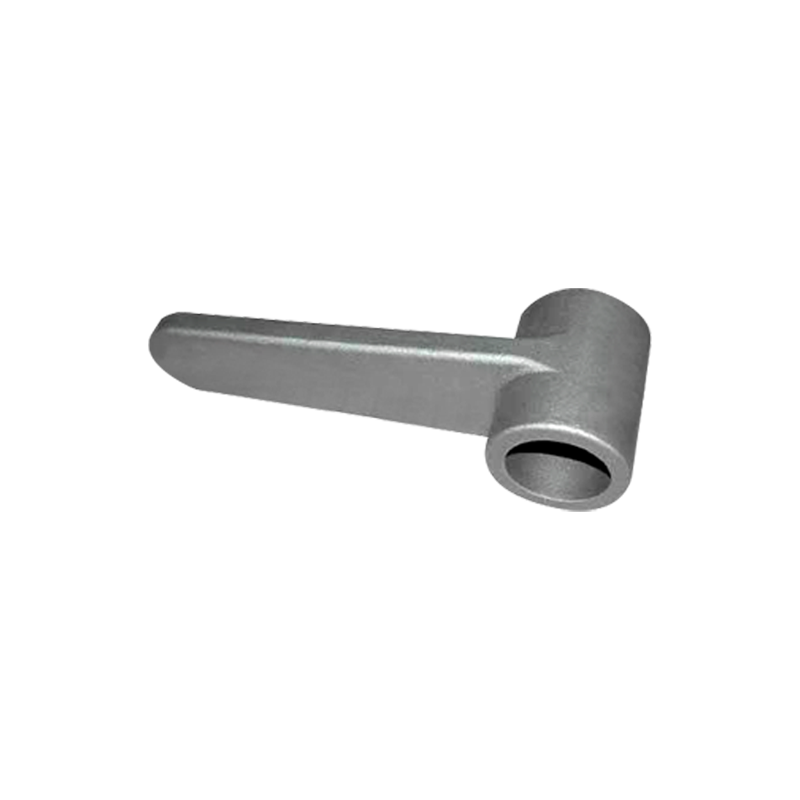

Stålgjutning gynnas för tillverkning av anslutningsaxlar eftersom det tillåter användning av högkvalitativa, högpresterande material som erbjuder exceptionella mekaniska egenskaper. Genom gjutning kan tillverkare välja från ett brett utbud av legerade stål som är speciellt skräddarsydda för att möta de exakta kraven i applikationen. Dessa legeringar kan innehålla element som kol, krom, molybden och vanadin, som förbättrar materialets styrka, hårdhet och motståndskraft mot värme och slitage. Genom att använda dessa avancerade material förbättrar stålgjutning avsevärt draghållfastheten och segheten hos anslutningsaxlar, vilket är avgörande för att hantera de påkänningar och krafter de utsätts för under drift.

Själva gjutningsprocessen möjliggör exakt kontroll över stålets sammansättning och kylningshastighet, vilket direkt påverkar materialets mikrostruktur. Detta innebär att tillverkare kan finjustera egenskaper som kornstruktur och hårdhet för att säkerställa att axeln tål höga belastningar och mekaniska påfrestningar utan fel. Dessutom minskar den homogena strukturen av gjutstål risken för inre defekter, såsom tomrum eller svaga punkter, som är vanliga vid andra tillverkningsmetoder som smide eller bearbetning. Som ett resultat producerar stålgjutning anslutningsaxlar med överlägsna materialegenskaper, vilket säkerställer att de har styrkan och hållbarheten för att hålla i högpresterande applikationer.

2. Förbättrad strukturell integritet

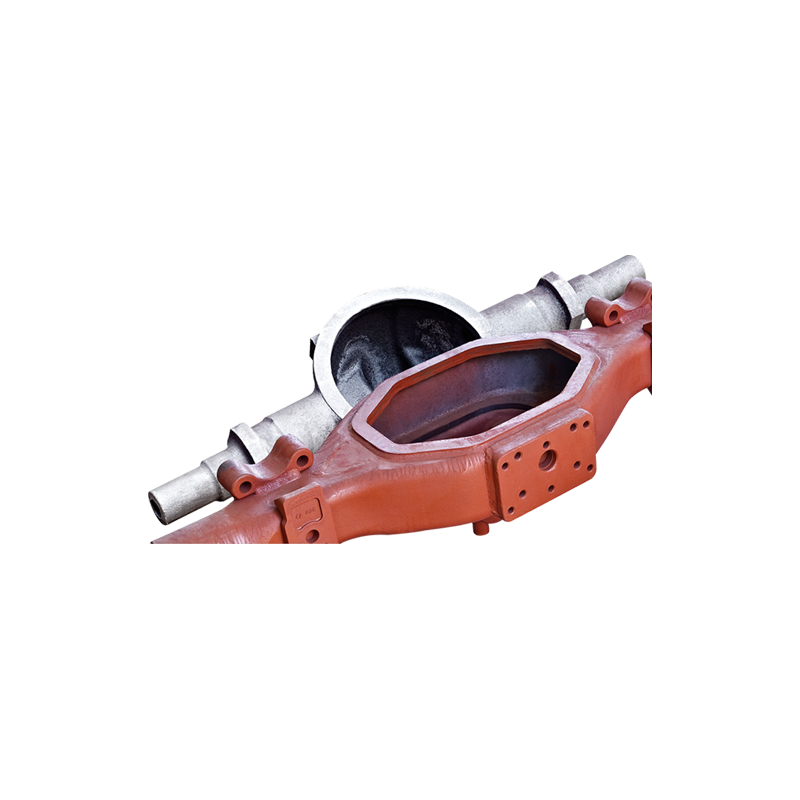

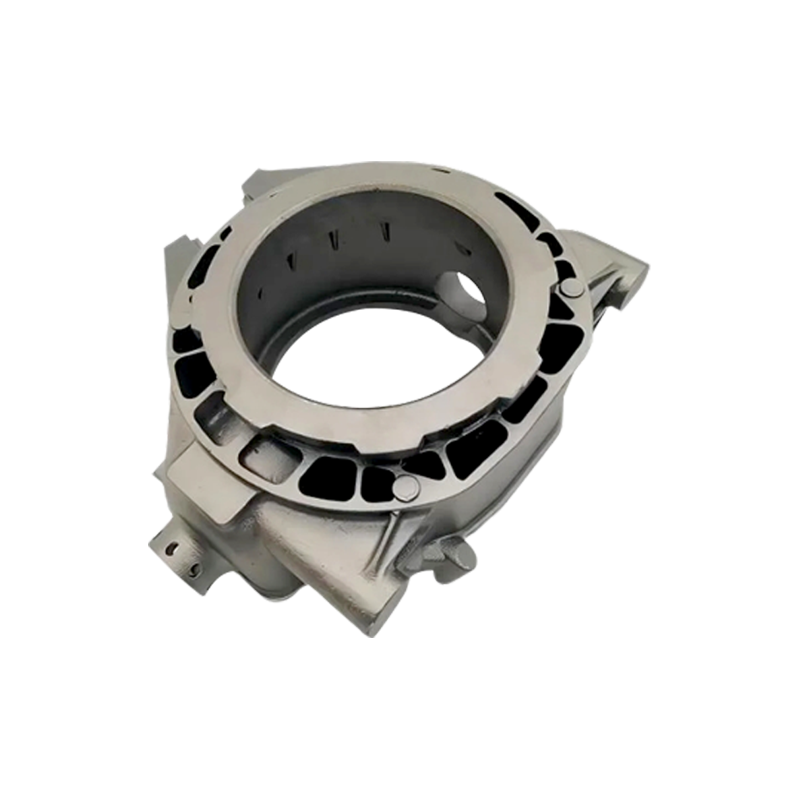

En av de framstående fördelarna med Stålgjutning Anslutningsaxel är förmågan att skapa delar med förbättrad strukturell integritet. Till skillnad från andra tillverkningsmetoder, såsom smide eller bearbetning, tillåter stålgjutning skapande av komplexa geometrier och former utan att kräva ytterligare svetsar eller sömmar. Detta innebär att axelns struktur är kontinuerlig och enhetlig, utan svaga punkter som kan vara sårbara för brott under påfrestning. I svets- eller bultkonstruktioner är fogar och svetsar potentiella brottpunkter där stressen kan koncentreras, vilket leder till sprickor eller brott över tiden. Men i en stålgjuten axel är det fasta materialet genom hela delen väl integrerat, vilket avsevärt minskar sannolikheten för strukturella brister.

Själva gjutningsprocessen kan optimeras för att säkerställa minimal porositet eller införande av föroreningar i materialet. Dessa defekter kan fungera som utgångspunkter för sprickor eller svagheter, särskilt i miljöer med hög stress. Stålgjutning minimerar dessa risker genom att möjliggöra en mer kontrollerad kylningsprocess som hjälper till att eliminera sådana brister. Dessutom kan gjutformarna utformas exakt för att tillgodose axelns specifika geometri och prestandabehov, vilket säkerställer att den produceras till högsta möjliga standard. Detta resulterar i en anslutningsaxel som är mycket starkare, mer tillförlitlig och bättre lämpad att utföra under utmanande driftsförhållanden.

3. Utmattningsmotstånd

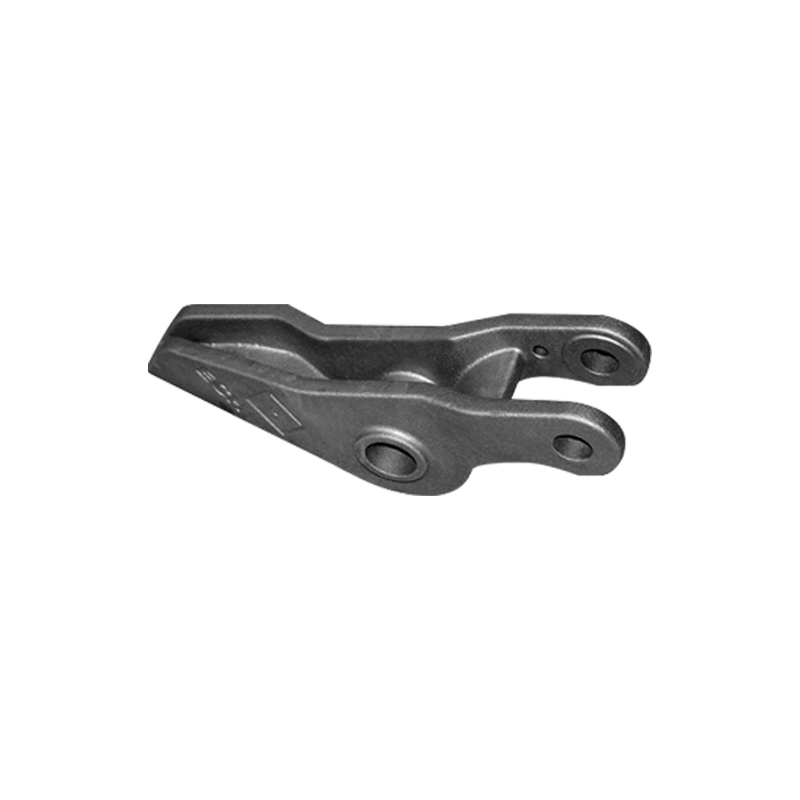

I många industriella applikationer utsätts anslutningsaxlar för cyklisk belastning, där de ständigt utsätts för varierande nivåer av påkänningar och påkänningar. Med tiden kan denna upprepade belastning orsaka att material spricker eller går sönder på grund av utmattning. Stålgjutning är särskilt fördelaktigt i detta sammanhang eftersom det ger anslutningsaxlar med överlägsen utmattningsmotstånd. Gjutprocessen möjliggör jämn materialfördelning, vilket hjälper till att förhindra svaga punkter som kan leda till för tidigt brott under upprepade påfrestningar.

Det gjutna stålets mikrostruktur kan konstrueras för att förbättra dess förmåga att motstå sprickutbredning, en nyckelfaktor vid utmattningsfel. Genom att införliva legeringselement som nickel eller molybden kan tillverkare förbättra materialets seghet och dess förmåga att motstå dynamiska påfrestningar. Det gjutna stålets kontinuerliga karaktär säkerställer att axeln förblir stark även efter miljontals belastningscykler. I applikationer som drivlinor för fordon, turbinmotorer eller industrimaskiner, där anslutningsaxlar ofta utsätts för konstant vridmoment och rotationskrafter, är utmattningsmotståndet som gjutgods av stål avgörande. Det säkerställer att axeln bibehåller sin prestanda och tillförlitlighet under en längre period, vilket minskar behovet av frekventa byten eller underhåll.

4. Förbättrad slitstyrka

Anslutningsaxlar utsätts ofta för nötande krafter, särskilt i applikationer där de är i konstant kontakt med andra mekaniska komponenter som lager, kugghjul eller bussningar. Stålgjutning förbättrar avsevärt slitstyrkan hos dessa axlar, vilket gör dem bättre rustade att hantera de friktionskrafter som de möter under drift. Till skillnad från material som kan slitas ner eller förlora styrka med tiden, kan stålgjutgods tillverkas av legeringar med hög kolhalt som i sig är hårdare och mer motståndskraftiga mot slitage.

Förutom att välja lämplig legering kan tillverkare tillämpa ytbehandlingar som uppkolning eller induktionshärdning för att ytterligare förbättra slitstyrkan. Karburering innebär att man introducerar kol till stålets yta, bildar ett hårt, slitstarkt yttre skikt samtidigt som man bibehåller en segare, mer seg kärna. Induktionshärdning, å andra sidan, använder högfrekventa elektriska strömmar för att snabbt värma upp och sedan kyla specifika delar av axeln, vilket skapar en hård, slitstark yta. Dessa behandlingar ökar livslängden för anslutningsaxlar genom att minska hastigheten för ytförsämring, vilket är särskilt viktigt i tunga maskiner, gruvutrustning och tillverkningssystem, där överdrivet slitage kan leda till fel och kostsamma stillestånd.

5. Motståndskraft mot korrosion och miljöskador

Utöver de mekaniska påfrestningar de utsätts för, utsätts anslutningsaxlar ofta för hårda miljöförhållanden, såsom fukt, kemikalier eller extrema temperaturer. Med tiden kan dessa miljöfaktorer leda till korrosion, vilket försvagar axeln och äventyrar dess strukturella integritet. Stålgjutning ger en betydande fördel inom detta område genom att tillåta tillverkare att välja legeringar som erbjuder utmärkt motståndskraft mot korrosion. Rostfritt stål är till exempel ett vanligt materialval för stålgjutna anslutningsaxlar, eftersom det bildar ett skyddande oxidskikt på ytan som motstår korrosion från fukt, kemikalier och saltvatten.

Gjutprocessen möjliggör införande av korrosionsbeständiga element som krom eller nickel, vilket förbättrar materialets förmåga att motstå aggressiva miljöer. För applikationer i marina miljöer, kemiska anläggningar eller andra industrier där korrosion är ett betydande problem, är förmågan att producera anslutningsaxlar som är resistenta mot rost och nedbrytning avgörande. Stålgjutning säkerställer att axlarna kan behålla sin styrka och funktionalitet även när de utsätts för korrosiva element, vilket minskar behovet av frekventa byten och minimerar risken för fel orsakade av miljöskador.

6. Mångsidig design

Stålgjutning erbjuder oöverträffad mångsidighet när det gäller att designa förbindande axlar med komplexa geometrier eller specifika prestandaegenskaper. Till skillnad från smidda eller bearbetade axlar, som kan kräva flera steg eller tillägg av delar för att uppnå önskad form, möjliggör stålgjutning skapandet av förbindande axlar med invecklade inre passager, spår eller andra egenskaper direkt i gjutningsprocessen. Denna förmåga minskar behovet av ytterligare bearbetning eller montering, vilket sparar både tid och kostnader.

Till exempel kan anslutningsaxlar som används i högpresterande motorer eller turbiner behöva innehålla unika egenskaper som kilspår, splines eller vätskekanaler. Stålgjutning gör det möjligt för tillverkare att integrera dessa funktioner i själva axeln, vilket säkerställer en mer sömlös och effektiv design. Dessutom möjliggör förmågan att styra kylprocessen under gjutning skapandet av specifika mikrostrukturer i olika sektioner av axeln, vilket optimerar materialets styrka, duktilitet eller hårdhet där det behövs som mest. Denna designflexibilitet gör stålgjutning idealisk för applikationer som kräver specialdesignade axlar för att möta specifika prestanda- eller utrymmesbegränsningar, och erbjuder en effektiv lösning för industrier som sträcker sig från fordons- och flygindustrin till tunga maskiner och kraftgenerering.

Språk

Språk

FT GJUTNING

FT GJUTNING