Våra kvalitetssäkringstjänster och processer säkerställer våra produkters tillförlitlighet och din tillfredsställelse.

Vid tillverkning av kritiska komponenter för tåg är två framstående tekniker som används vid produktion av högpresteroche delar stålgjutning and smidning . Dessa två metoder har var och en sina styrkor och svagheter, vilket gör det viktigt att förstå deras egenskaper när man väljer den mest lämpliga metoden för tågkomponenter.

1. Översikt över stålgjutning och smide

Stålgjutning

Stålgjutning är processen att hälla smält stål i en form för att bilda en specifik form. Den smälta metallen får svalna och stelna inuti formen, och när den kyls, avlägsnas gjutningen från formen för att slutföra tillverkningsprocessen. Denna metod möjliggör skapandet av intrikata och komplexa geometrier som kan vara svår eller omöjlig att uppnå med andra tillverkningsprocesser. Stålgjutning används ofta för att producera stora delar som kräver precision och konsistens.

Smidning

Smidning är en process där metall formas genom att applicera tryckkrafter. Dessa krafter kan tillämpas antingen genom hammare, pressning eller rullning. I smidningsprocessen värms metallen vanligtvis till höga temperaturer innan den arbetas med. Detta säkerställer att materialet förblir formbart och kan formas effektivt. Resultatet är en komponent med överlägsen kornstruktur och styrka på grund av inriktningen av metallens kristallina struktur.

2. Materialegenskaper

Stålgjutning

Stålgjutning resulterar vanligtvis i ett material som kan producera delar med komplexa mönster och dimensionell noggrannhet. Det finns emellertid vissa avvägningar när det gäller de mekaniska egenskaperna hos gjutstål. Gjutkomponenter uppvisar ofta lägre styrka och trötthetsresistens jämfört med smidda komponenter på grund av hur metallen stelnar. Kornstrukturen i gjutna delar är mindre enhetlig, vilket kan leda till svaga fläckar i vissa områden.

Medan gjutning tillåter intrikata former, ger den inte alltid samma materialegenskaper som smide. Gjutkomponenter är i allmänhet mer benägna att frågor som porositet (luftfickor) och inneslutningar (främmande material), vilket kan minska delens totala styrka och tillförlitlighet.

Smidning

Smide å andra sidan resulterar i delar med överlägsna mekaniska egenskaper. Kompressiva krafter som användes under smidningsprocessen justerar metallens kornstruktur, vilket gör materialet tätare och starkare. Detta är särskilt fördelaktigt för delar som kommer att uppleva tunga belastningar, eftersom förfalskade komponenter är kända för sin seghet, trötthetsmotstånd och total hållbarhet. Det kontinuerliga kornflödet som skapats under smidningen förbättrar materialets motstånd mot sprickor, vilket säkerställer bättre prestanda under stress.

Smidda delar tenderar att överträffa gjutdelar när det gäller applikationer med hög stress, såsom tåghjul och axlar, eftersom kornstrukturen i smidda komponenter är mycket mer homogena.

3. Kostnadseffektivitet

Stålgjutning

En av de främsta fördelarna med stålgjutning är dess kostnadseffektivitet, särskilt för stora körningar av delar med komplexa geometrier. De initiala verktygen och mögelkostnaderna kan vara betydande, men när formarna har skapats minskar kostnaden per del avsevärt när produktionsvolymerna ökar. Detta gör gjutning till ett ekonomiskt val för att tillverka ett stort antal delar, särskilt när komplexiteten i delen motiverar användningen av en gjutningsprocess.

Dessutom möjliggör gjutning produktion av stora delar i ett stycke, vilket minskar behovet av ytterligare bearbetning eller svetsning, vilket ytterligare kan minska kostnaderna. För mindre kritiska delar som inte kräver högsta styrka eller trötthetsmotstånd är gjutning ofta det mer kostnadseffektiva alternativet.

Smidning

Smidning kommer i allmänhet med högre kostnader i förväg på grund av den energikrävande processen. Materialet måste värmas till höga temperaturer innan det kan formas, vilket kräver betydande energi. Dessutom är maskinerna och verktygen som används för smide - som pressar, hammare och ugnar - dyra. Dessa faktorer bidrar till högre produktionskostnader jämfört med gjutning.

Dessutom är smidningsprocessen mer tidskrävande än gjutning. Smidda komponenter tar vanligtvis längre tid att producera på grund av behovet av upprepade smidningscykler och kyltider. För mindre produktionskörningar eller mycket specialiserade komponenter kan dessa extra kostnader motiveras av den överlägsna styrka och hållbarhet i den sista delen. Men för stora volymer mindre krävande delar kan smidning inte vara den mest kostnadseffektiva metoden.

4. Precision och komplexitet

Stålgjutning

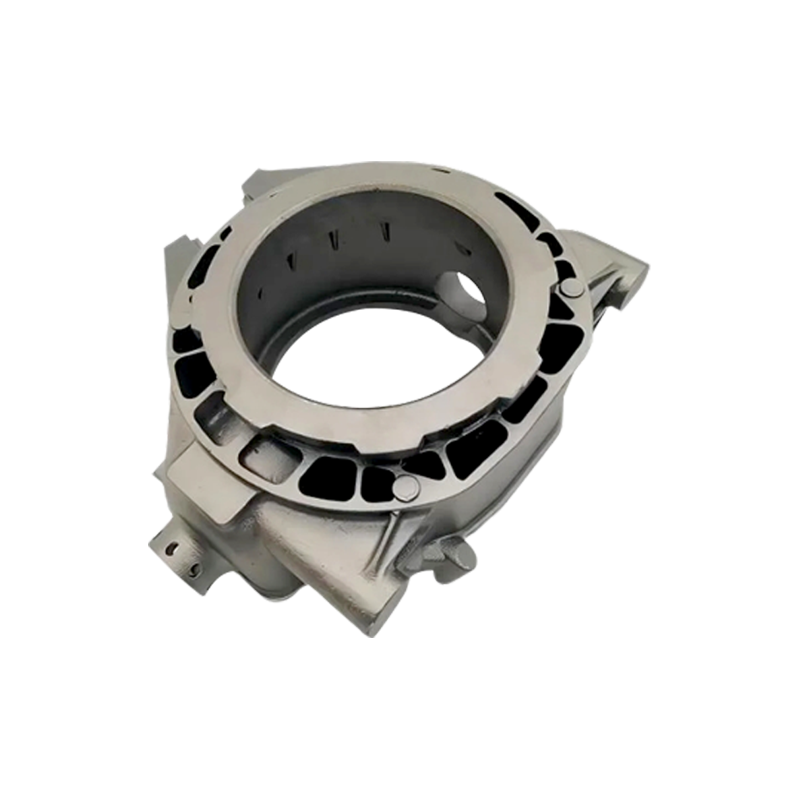

Stålgjutning gör det möjligt för tillverkare att skapa delar med mycket komplicerade mönster och komplexa former som skulle vara svåra eller omöjliga att uppnå med andra metoder. Detta är särskilt värdefullt för applikationer där delen måste ha interna hålrum, underskott eller andra specialiserade funktioner. Stålgjutning används ofta vid produktion av delar som motorblock, transmissionshus och andra komplexa komponenter i järnvägsindustrin.

Medan stålgjutning erbjuder exceptionell flexibilitet när det gäller delkonstruktion, kräver det ofta ytterligare efterbehandling, såsom bearbetning eller slipning, för att uppnå de slutliga önskade dimensionerna och ytfinishen. Detta kan öka den totala kostnaden för delen, men fördelarna med att producera komplexa komponenter i ett enda steg uppväger ofta den extra ansträngningen som krävs.

Smidning

Smidning är bäst lämpad för komponenter som har relativt enkla former och mönster. Medan förfalskade delar kan göras enligt exakta specifikationer, är de i allmänhet begränsade till vissa typer av geometrier som är lättare att bilda under tryckkrafter. Forgning utmärker sig när delens styrka och hållbarhet är de viktigaste faktorerna, men det är kanske inte det bästa valet för delar som kräver komplexa interna funktioner eller intrikata former.

Processen med smide begränsar de typer av komponenter som kan göras jämfört med gjutning. Delar som tåghjul och axlar är perfekta kandidater för smide, men mer komplicerade delar med inre hålrum eller funktioner skulle vara bättre lämpade för gjutning.

5. Applikationer i tågkomponenter

Stålgjutning

Stålgjutning används i stor utsträckning i järnvägsindustrin för komponenter som kräver komplexa former och inte utsätts för extrema spänningar. Några av de vanligaste applikationerna för stålgjutning i tågtillverkning inkluderar:

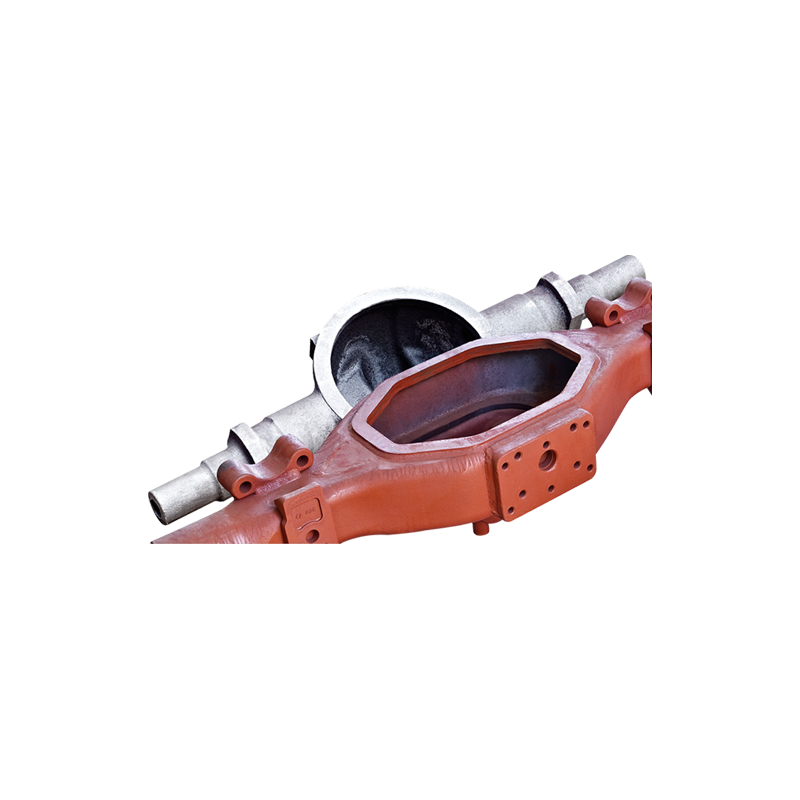

- Tågramdelar : Stålgjutning är idealisk för att skapa stora strukturella delar, till exempel ramen eller chassit på ett tåg. Dessa delar måste vara robusta men kan produceras i stora mängder till en relativt låg kostnad.

- Bromssystem : Komponenter som bromshus eller bromstrummor, som måste ha både styrka och form flexibilitet, görs vanligtvis med gjutning.

- Kopplingar och anslutande delar : Gjutstål används ofta för att göra kopplingar och andra komponenter som kräver precision men inte upplever extrem stress eller trötthet.

Smidning

Smide används främst för höghållfast, höghandelskomponenter i järnvägssektorn. Följande är några exempel på tågdelar som drar nytta av smide:

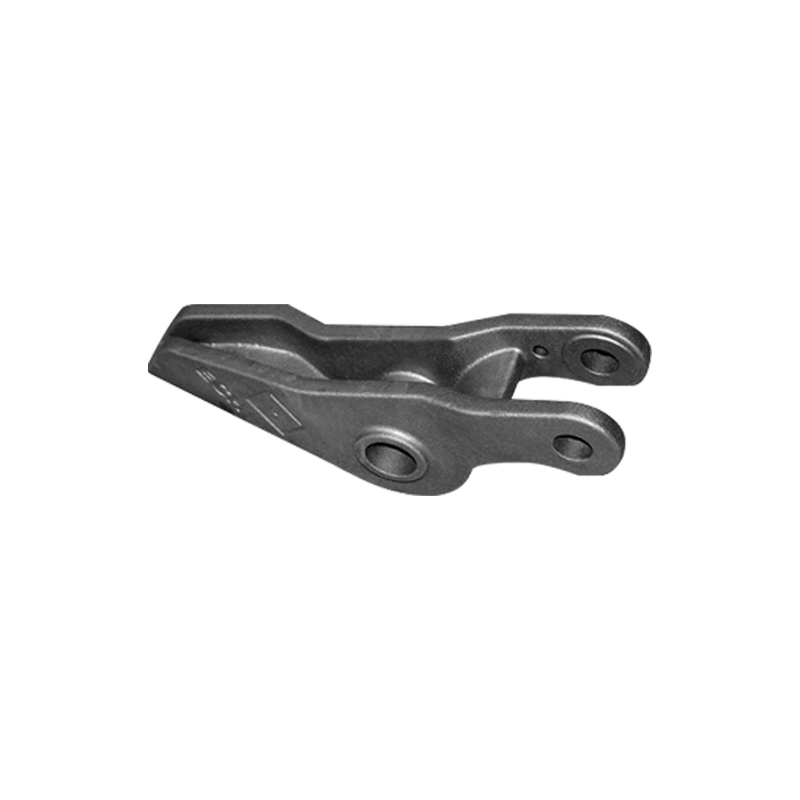

- Tåghjul : Tåghjul utsätts för extrema belastningar och spänningar. Smidningsprocessen förbättrar materialets styrka, vilket gör det idealiskt för komponenter som kommer att bära vikt och påverkan.

- Axlar : Forgade axlar föredras på grund av deras överlägsna styrka och trötthetsmotstånd. Dessa delar utsätts för repetitiv stress och måste upprätthålla sin integritet under långa driftsperioder.

- Anslutande stavar och vevaxlar : Smidda komponenter används ofta i tågmotorer för delar som måste tåla höga nivåer av stress och mekanisk belastning.

6. Styrka och hållbarhet

Stålgjutning

Medan stålgjutning ger god styrka, särskilt för stora komponenter, erbjuder den inte samma nivå av hållbarhet eller trötthetsmotstånd som smidda delar. Gjutkomponenter är ofta mer benägna att spricka, deformation och slitage över tid, särskilt under tunga eller repetitiva belastningar. För kritiska tillämpningar kräver gjutkomponenter mer frekventa inspektioner och underhåll för att säkerställa deras integritet.

Smidning

Smidda komponenter, å andra sidan, utmärker sig när det gäller styrka, seghet och hållbarhet. Kornstrukturen för smidda delar är mycket överlägsen, vilket gör dem mycket mer motståndskraftiga mot trötthet, slitage och misslyckande under stress. Smide är särskilt fördelaktigt för delar som kommer att uppleva extrema förhållanden, såsom axlar, tåghjul och motorkomponenter. De förbättrade mekaniska egenskaperna hos smidda delar säkerställer att de har en längre livslängd, vilket minskar behovet av ofta reparationer eller ersättare.

7. Underhåll och tillförlitlighet

Stålgjutning

Gjutna delar kan vara mer mottagliga för defekter som sprickor, tomrum och inneslutningar, vilket kan minska deras långsiktiga tillförlitlighet. Dessa defekter kan äventyra komponentens integritet, vilket kan leda till en högre sannolikhet för misslyckande eller behovet av ofta underhåll. Som ett resultat är regelbundna inspektioner nödvändiga för att säkerställa tillförlitligheten för gjutkomponenter i kritiska tillämpningar.

Smidning

Smidda komponenter är i allmänhet mer tillförlitliga på grund av deras starkare, mer enhetliga kornstruktur. Inriktningen av korn under smidningsprocessen gör dessa delar mycket mer motståndskraftiga mot sprickor och trötthet, vilket leder till längre livslängd och minskade underhållsbehov. Forgade delar är mindre benägna att misslyckas under extrem stress och är vanligtvis mer pålitliga i högbelastningsapplikationer.

Jämförelse av stålgjutning kontra smide för tågkomponenter

| Särdrag | Stålgjutning | Smidning |

|---|---|---|

| Kosta | Mer kostnadseffektivt för stora körningar och komplexa delar | Dyrare på grund av högre energi- och verktygskostnader |

| Styrka | Lägre styrka jämfört med smide | Överlägsen styrka på grund av korninriktning |

| ** Dur |

Språk

Språk

FT GJUTNING

FT GJUTNING