Våra kvalitetssäkringstjänster och processer säkerställer våra produkters tillförlitlighet och din tillfredsställelse.

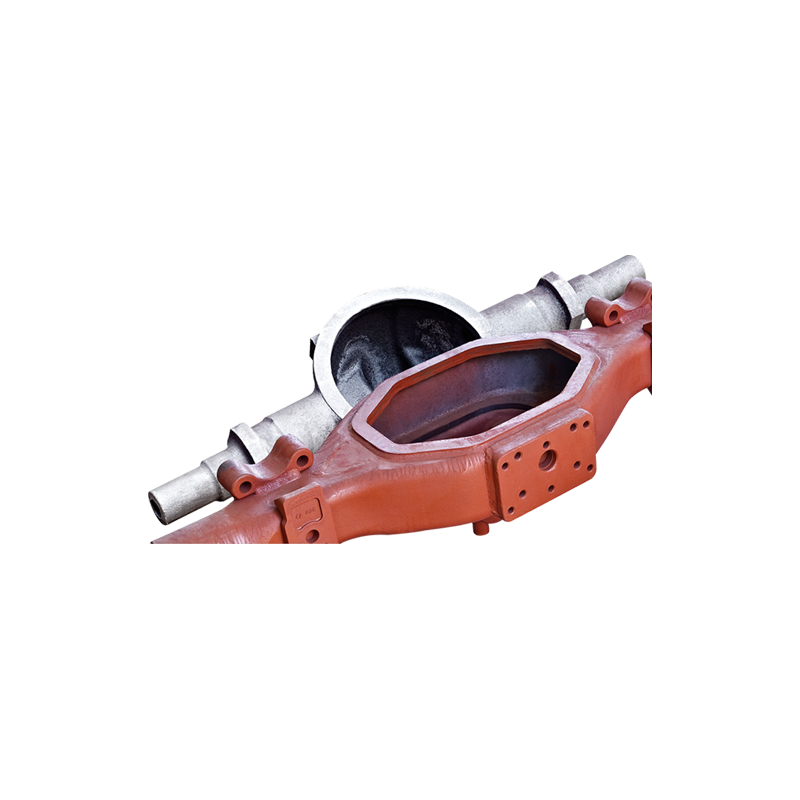

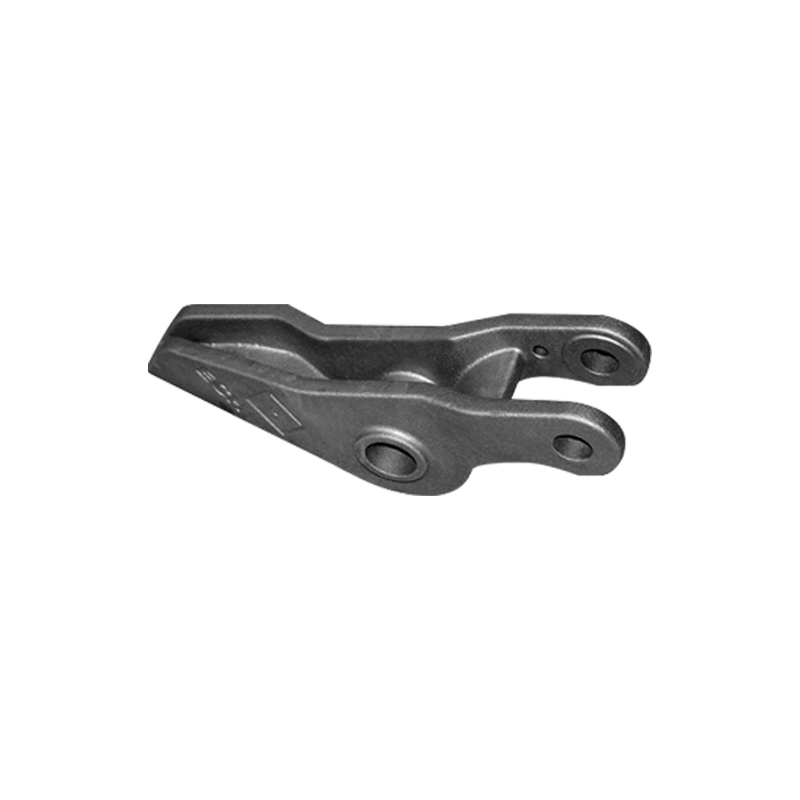

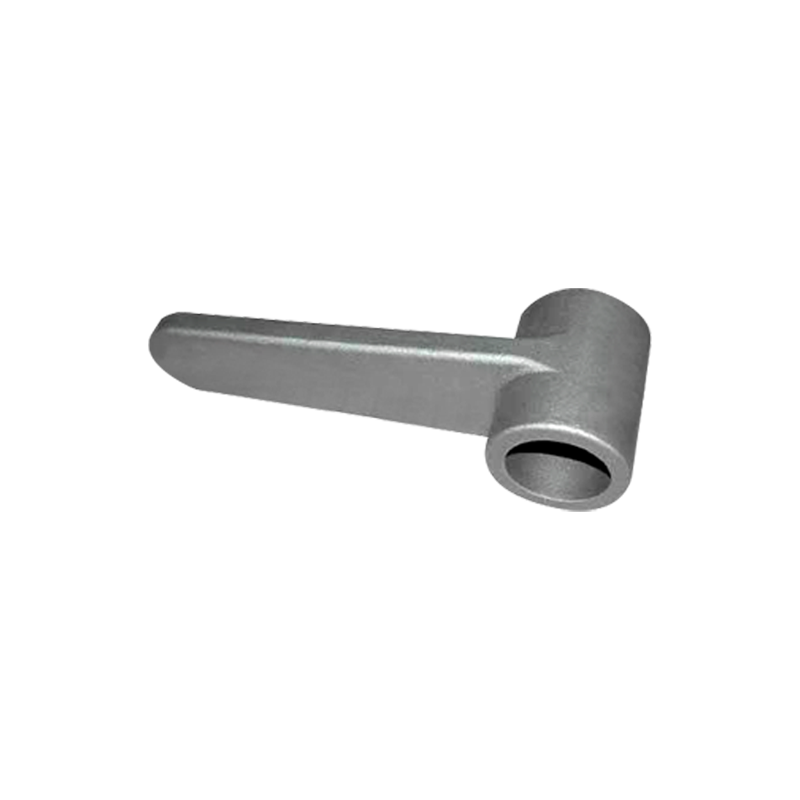

Järnvägsindustrin har alltid förlitat sig starkt på högkvalitativa ståldelar för att säkerställa säkerheten, tillförlitligheten och effektiviteten hos tåg. Bland dessa delar, Tåggjutning av ståldelar , som en viktig del av tågstrukturen, bär det viktigaste ansvaret för att bära och överföra kraft. Med det kontinuerliga utvecklingen av gjutningsteknik och materialvetenskap har hållbarheten och prestandan för tåggjutståldelar förbättrats avsevärt.

1. Framsteg inom modern casting -teknik

Traditionella gjutningsmetoder, såsom sandgjutning, även om de är billiga och mogna, har defekter som porer, krympningshålrum och inneslutningar, vilket påverkar gjutningens kvalitet. För att förbättra gjutningens prestanda är modern gjutningsteknik ständigt innovativa:

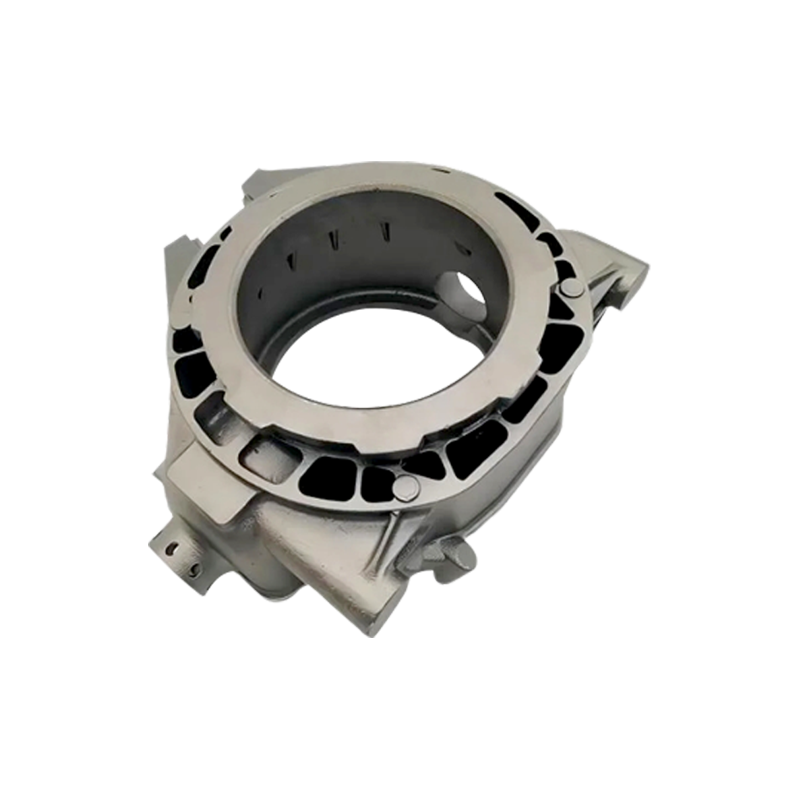

Investeringsgjutning: Genom att tillverka vaxformar med hög precision kan ståldelar med komplexa strukturer och högdimensionell noggrannhet uppnås, vilket minskar mängden efterbehandling.

Förbättrad sandgjutning: Sandformar gjorda av nya refraktiva material med hög hållfasthet används för att förbättra ytan på kaviteten och minska gjutfel.

Vakuumgjutning: Hällande smält stål i en vakuummiljö minskar effektivt gasutsläpp och oxidation och förbättrar gjutningens densitet och mekaniska egenskaper.

Dessa avancerade processer minskar interna defekter och optimerar mikrostrukturen för gjutningar och förbättrar därmed kraftigt de mekaniska egenskaperna och livslängden för gjutståldelar.

2. Optimering av stållegeringskomposition

Även om traditionellt kolstål har måttlig styrka, saknar det korrosionsmotstånd och slitmotstånd, och det är svårt att uppfylla kraven från tåg under komplexa arbetsförhållanden. Forskare har utformat en mängd olika stålformler baserat på funktionella kraven i gjutståldelar:

Krom (CR): förbättrar stålens hårdhet och korrosion, särskilt för skydd i oxidationsmiljöer och höga luftfuktighetsförhållanden.

Nickel (NI): Förbättrar segheten och lågtemperaturmotståndet hos stål, vilket gör gjutningar mindre benägna att spröda i kalla miljöer.

Molybden (MO): förbättrar högtemperaturstyrkan och krypmotståndet hos stål, lämpligt för delar som tål kontinuerliga belastningar och högtemperaturfriktion.

Vanadium (V): Förfinar korn, förbättrar den totala styrkan och trötthetslivet.

Genom att rationellt tilldela dessa legeringselement uppnår gjutståldelar en god balans mellan hårdhet, styrka, seghet och korrosionsmotstånd, vilket förbättrar den omfattande prestanda hos tågdelar.

3. Innovativ tillämpning av värmebehandlingsprocessen

Efter gjutning måste den inre strukturen för gjutståldelar vanligtvis justeras genom värmebehandling för att uppfylla kraven för både styrka och seghet. Under de senaste åren har tillämpningen av nya värmebehandlingstekniker ytterligare optimerat prestandan för delar:

Austenitisering och släckning och härdning: traditionella kyl- och härdningsbehandlingar, genom att värma till austenitzonen och sedan kyla snabbt, erhålla en martensitisk struktur med hög hårdhet och sedan eliminera inre stress och sprödhet genom härdning för att få balanserade mekaniska egenskaper.

Isotermisk austenitisering (austempering): Kontrollera kylningshastigheten för att få ståldelarna att erhålla bainitstruktur, förbättra påverkan på seghet och slitstyrka, lämplig för höghållfast slitbeständiga delar.

Termomekanisk behandling (termomekanisk behandling): Kombinera deformationsprocessen med värmebehandling, förfina korn under varmt arbete och förbättra styrkan och trötthetslivslängden för ståldelar.

Dessa värmebehandlingsteknologier optimerar mikrostrukturen för gjutningar, förbättrar trötthetsmotståndet, slitmotståndet och slagmotståndet och gör delar mer lämpliga för långsiktiga komplexa arbetsförhållanden för järnvägar.

4. Framsteg inom kvalitetskontroll och testningsteknik

Prestandan för gjutståldelar beror inte bara på material och processer, utan strikt kvalitetskontroll är en viktig del av att säkerställa säkerheten. Tillämpningen av modern detekteringsteknologi har förbättrat noggrannheten för defektdetektering och utvärdering av prestanda:

Ultraljudstest: Använd högfrekventa ljudvågor för att upptäcka interna sprickor, porer och andra defekter, som kan upptäckas online i realtid, vilket förbättrar detekteringseffektiviteten kraftigt.

Röntgenradiografi: Den kan intuitivt visa den inre strukturen, hitta små inneslutningar och olösade defekter och se till att gjutningarna är täta och ofarliga.

Magnetisk partikelinspektion: Den har hög känslighet för ytor och nära ytor och är lämpliga för att upptäcka ytfel i ståldelar.

Datorsimulering och emulering: Genom numerisk simulering förutses temperaturfältet, stelningsprocessen och spänningsfördelningen i gjutningsprocessen, och design- och processparametrarna optimeras i förväg för att minska sannolikheten för defekter.

I kombination med en mängd olika detekteringsteknologier kan tillverkare omedelbart upptäcka och lösa kvalitetsproblem i det tidiga skedet av gjutning för att säkerställa att gjutna ståldelar uppfyller designstandarderna.

5. Påverkan på tågföreställning och säkerhet

Ovanstående tekniska framsteg har direkt främjat prestandauppgraderingen av tåggjutna ståldelar och har en djup inverkan på tågens övergripande prestanda:

Utökad livslängd: Gjutna ståldelar av hög kvalitet har starkare trötthet och slitmotstånd, vilket minskar ofta ersättning och underhåll.

Förbättra operativ säkerhet: Förbättrad delstyrka minskar risken för brott och säkerställer att delar är stabila och pålitliga under körningen.

Minska underhållskostnaderna och driftstopp: Delar med hög hållbarhet Minska underhållsfrekvensen, minska underhållsinvesteringarna och förbättra tågförvaltningseffektiviteten.

Förbättra energieffektiviteten: Högkvalitativa delar minskar mekanisk friktion och energiförlust och hjälper grön och energibesparande järnvägstransport.

Anpassa till förändrade arbetsförhållanden: Stärk korrosionsmotstånd och hög temperaturmotstånd, så att tåg kan anpassa sig till olika klimat och komplexa vägförhållanden.

Språk

Språk

FT GJUTNING

FT GJUTNING