Våra kvalitetssäkringstjänster och processer säkerställer våra produkters tillförlitlighet och din tillfredsställelse.

Introduktion

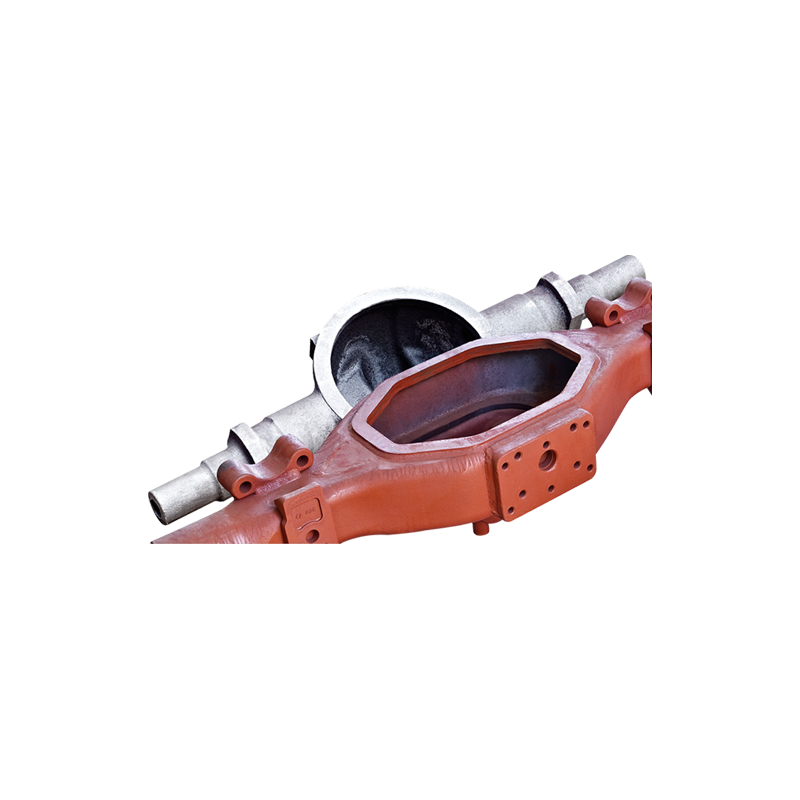

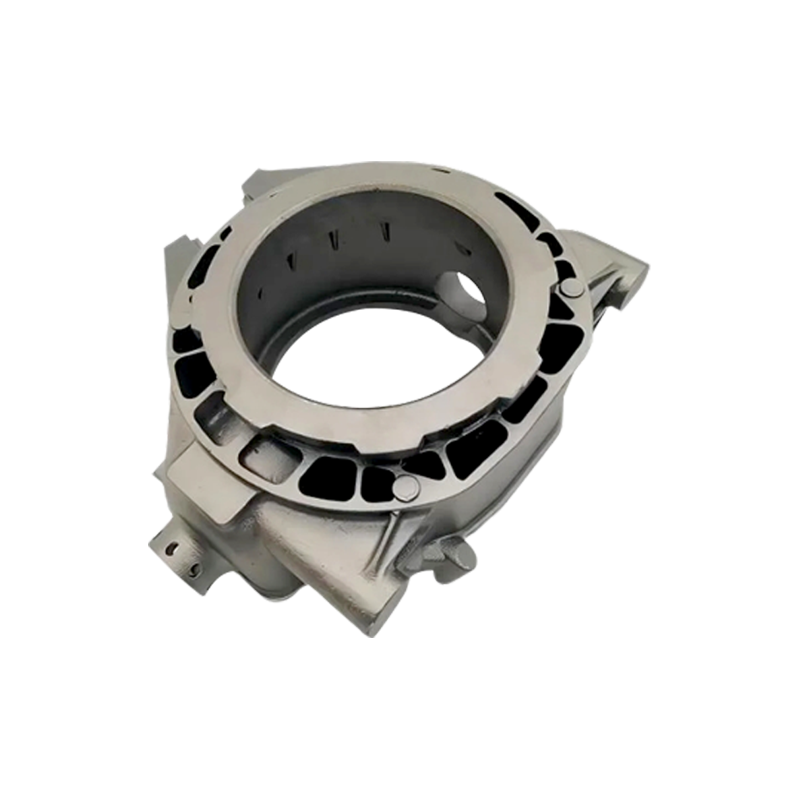

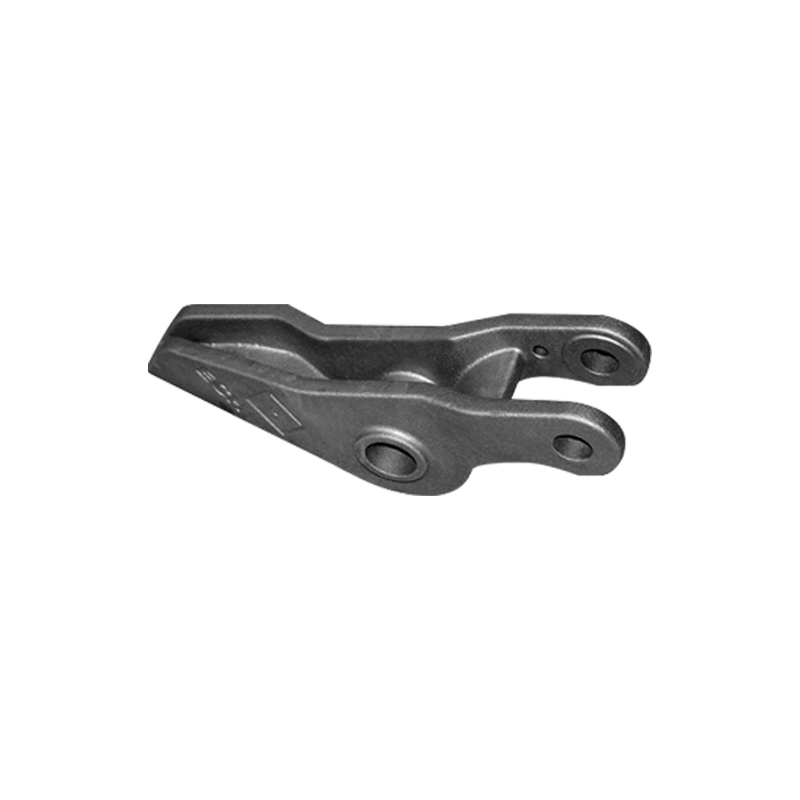

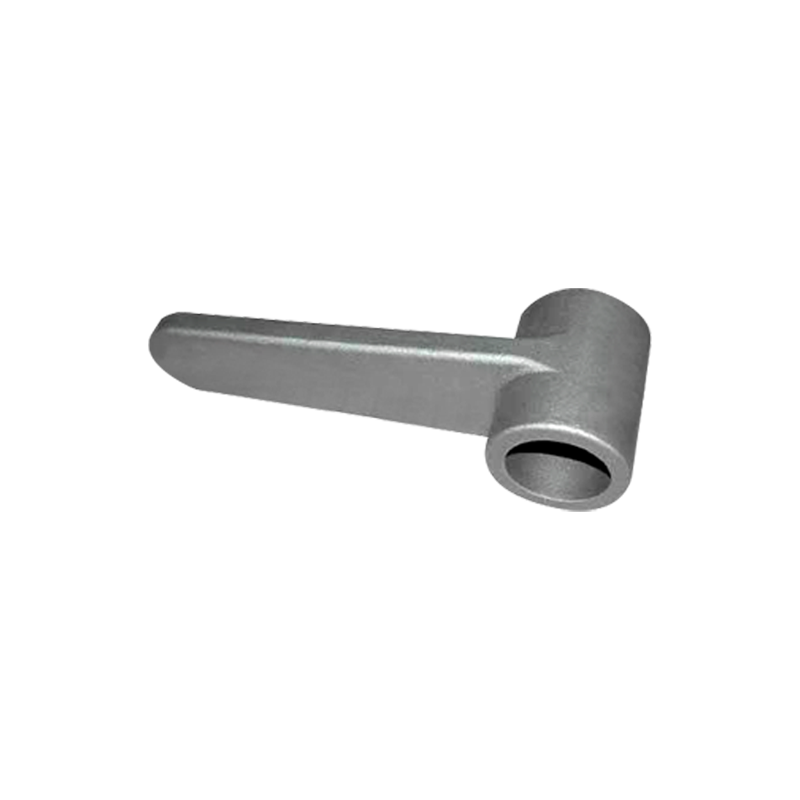

Tåg är ryggraden i modern järnvägstransport, och deras säkerhet och stabilitet påverkar direkt passagerarnas liv och egendom. Som kärnstrukturella komponenter, Gjutståldelar för tåg Bär betydande mekaniska belastningar och slagkrafter, vilket kräver extremt stränga tillverkningskrav. Gjutståldelar får inte bara ha utmärkta mekaniska egenskaper utan också upprätthålla dimensionell noggrannhet och ytkvalitet under tillverkningsprocessen.

1. Design och modellframställning

Delkonstruktion

Utformningen av gjutståltågdelar måste baseras på en analys av de krafter de kommer att uppleva under drift och driftsmiljön. Designingenjörer använder avancerad simuleringsprogramvara som ändlig elementanalys (FEA) för att utföra mekaniska simuleringar för att säkerställa strukturell sundhet och säkerhet. Vanligt använda material, såsom låglegering höghållfast stål, måste uppfylla nationella järnvägsstandarder och internationella specifikationer för sammansättning och prestanda. Konstruktionsfasen kräver också övervägande av gjutningsprocessbegränsningar, såsom hällriktning, krympningsfördelning och kylningshastighet, för att undvika defekter under efterföljande produktion.

Modellframställning

Modellen är grunden för gjutningsprocessen och måste exakt replikera designritningarna. Traditionella material som används inkluderar trä, plast, vax och metall. Vanliga metoder inkluderar bearbetning och 3D -utskrift, varav den senare har blivit allt populärare under de senaste åren på grund av dess höga precision och förmåga att producera komplexa former. Efter modellskapande krävs ytbehandling för att säkerställa en smidig och felfri yta och undvika nålhål och grova ytor i gjutningen. Bearbetningsbidrag ingår också i modelldesignen för att underlätta efterföljande bearbetning.

2. Mögelframställning

Sandgjutformar

Sandformar är den vanligaste mögeltypen och är tillverkade av eldfast lera sand eller hartsand. Mögelframställning innebär att bildning, kärnframställning och montering. Under bildningen pressas en form i sand för att skapa ett hålrum. Formen avlägsnas sedan för att skapa gjuthålan. Kärnkomponenten kräver en kärnbox tillverkad av eldfast material för att säkra den inre strukturen. Sandformar erbjuder utmärkt luftpermeabilitet och mögelstyrka, underlättar gasutsläpp och smält stålflöde.

Metallformar

För massproducerade delar som kräver hög precision kan metallformar, såsom stålformar, användas. Metallformar erbjuder fördelar som hög slitstyrka, lång livslängd och dimensionell stabilitet, men de är dyrare att producera och används främst för små, komplexa gjutningar. Metallformar tillverkas med hjälp av CNC -maskinverktyg och kräver värmebehandling för att förbättra hårdhet och slitmotstånd.

3. Smältning och hälla

Stålsmältning

Smältprocessen utförs vanligtvis i en elektrisk bågugn eller induktionsugn. Ugntemperaturen och den kemiska sammansättningen justeras enligt stålblandningen. Innehållet i element som kol, svavel och fosfor styrs strikt för att säkerställa gjutningens styrka och seghet. Deoxidisatorer och legeringselement tillsätts också under smältprocessen för att förbättra stålets renhet och prestanda. Efter smältning mäts den smälta ståltemperaturen för att säkerställa att den är vid lämplig vätsketemperatur under hällningen.

Hällprocess

Hälla är ett kritiskt steg som påverkar gjutkvaliteten. Smält stål flyter in i mögelhålan genom grindsystemet. Ett väl utformat grindsystem säkerställer ett jämnt flöde av smält stål, undviker turbulens och bildning av porer. Hällhastighet och temperatur måste kontrolleras strikt. För snabbt kan en hastighet leda till gasinföringar, medan för långsam hastighet lätt kan bilda en kallstängd. Efter hällningen stelnar det smälta stålet gradvis i formen. Kylningshastigheten har en direkt inverkan på kornstrukturen och gjutegenskaperna.

4. Rengöring av gjutning och värmebehandling

Rengöring

Efter stelning kräver gjutningen sandformning av mögel, avlägsnande av blixt och ytrengöring. Mekanisk utrustning såsom skärare och slipmaskiner används för att ta bort överskottsmaterial för att säkerställa en tydlig gjutningskontur. Rengöring tar också bort restsand och skala för att förbättra ytfinishen. Ytfel såsom porer och inneslutningar repareras genom svetsning.

Värmebehandling

Värmebehandling är ett avgörande steg för att förbättra gjutningens mekaniska egenskaper. Glödgning eliminerar interna påfrestningar och förbättrar mikrostrukturens enhetlighet; Normalisering förfinar kornstorleken och ökar styrkan; Kylning svalnar snabbt stålet för att bilda en hård martensitisk struktur; och härdning justerar balansen mellan hårdhet och seghet. Värmebehandlingsparametrar måste vara exakt anpassade till materialkompositionen och avsedd användning för att undvika överhettning eller underkylning, vilket kan leda till prestandaförstöring.

5. Bearbetning och inspektion

Bearbetning

Värmebehandlade gjutningar genomgår vanligtvis efterbehandling, inklusive vändning, fräsning, borrning och slipning, för att uppnå de utformade dimensionerna och geometriska toleranserna. Bearbetning säkerställer inte bara monteringsnoggrannheten utan förbättrar också ytfinish och förbättrar delprestanda. Under bearbetning måste deformation och skador förhindras och fixturer måste användas för att säkra delar och kontrollbearbetningsbidrag.

Kvalitetsinspektion

Gjutståldelar måste genomgå strikt icke -förstörande testning, inklusive följande:

Ultrasonic Testing (UT): upptäcker inre sprickor, inneslutningar och andra defekter.

Radiografisk testning (RT): använder röntgenavbildning för att identifiera inre porer och sprickor.

Magnetisk partikeltestning (MT): Detekterar sprickor med ytor och underjordiska. Dimensionella mätningar och mekaniska egenskapstester (drag, hårdhet och konsekvenstester) utförs samtidigt för att säkerställa att produkten uppfyller design och standardkrav.

6. Färdig produktinspektion och förpackning

Slutkontroll

Efter bearbetning och testning genomförs en omfattande visuell inspektion för att säkerställa frånvaron av sprickor, deformation, rost och andra problem. Dimensioner granskas för att bekräfta monteringsnoggrannheten. Funktionella tester utförs på nyckeldelar, såsom axeldynamisk balansering.

Förpackning och transport

Färdiga produkter förpackas med chockabsorberande material för att förhindra skador under transport. Rostinhibitorer appliceras på ytan för att förhindra rost. Förpackningsetiketten indikerar tydligt produktmodell, specifikationer, produktionsdatum och försiktighetsåtgärder för att säkerställa smidig logistik och installation.

Språk

Språk

FT GJUTNING

FT GJUTNING